Services de moulage par injection plastique

Services de moulage par injection plastique sur mesure, de moulage par insert et de surmoulage, avec une évaluation technique experte et un accompagnement en conception détaillé. Nous proposons un service complet, de la fabrication du moule à la production des pièces.

Idéal pour la production en série

Accompagnement technique à chaque étape

Devis instantané assisté par l’IA

Téléchargez vos fichiers CAO et votre dessin technique pour obtenir un devis instantané

STEP • STP • SLDPRT • IPT • 3DXML • CATPART • PTC • PRT • SAT

Devis pour productions en moyennes et grandes séries

Vous souhaitez obtenir un devis personnalisé pour un projet complexe ? Créez votre compte, signez un accord de confidentialité (NDA) et échangez avec un responsable de compte (réservé aux clients professionnels)

Plus de 81 000 ingénieurs et acheteurs ont confiance

Nos capacités en injection plastique

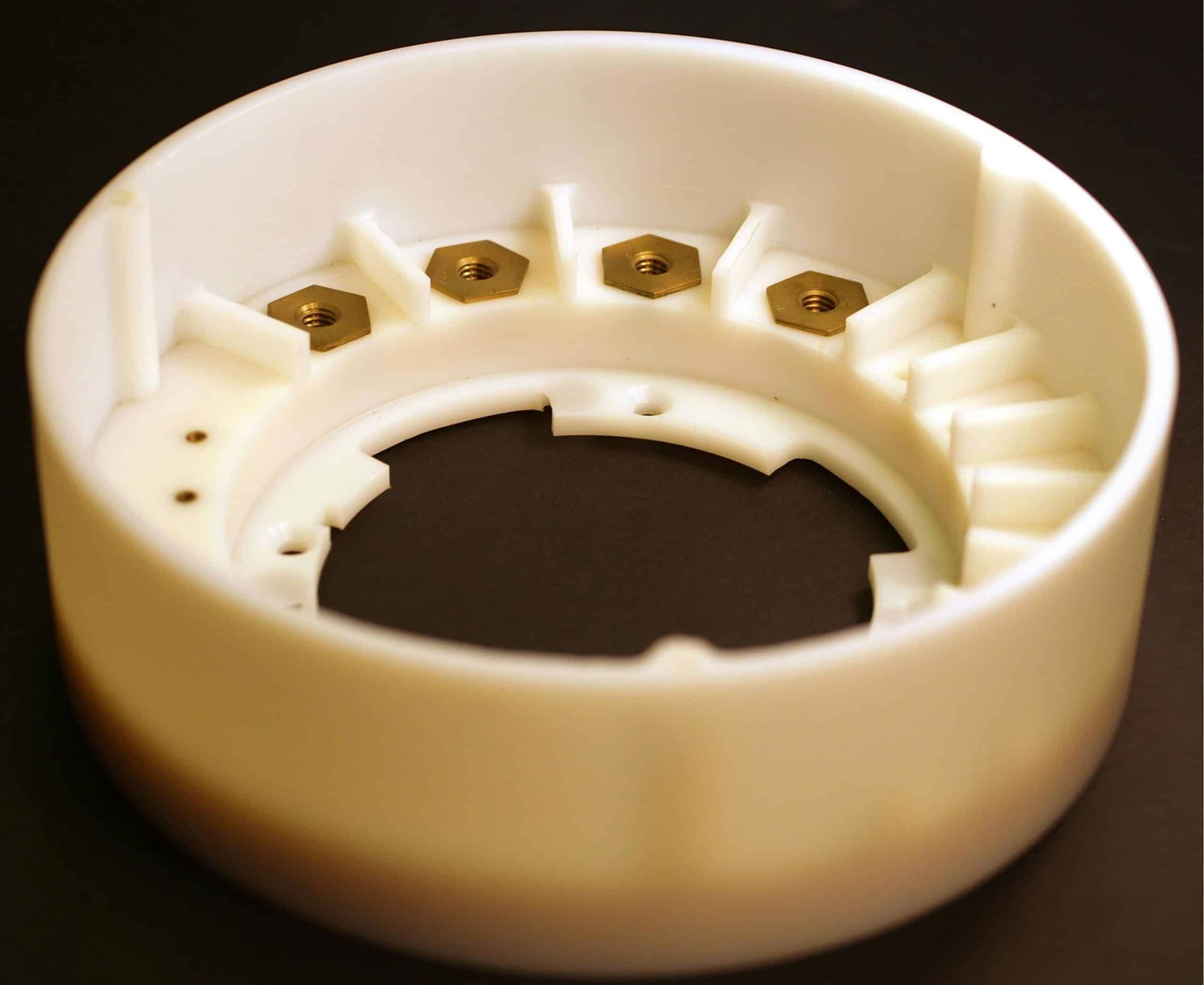

Surmoulage d’inserts

Surmoulage

Machines disponibles

Quantité

Tolérance des pièces

Finitions

Matériaux

Types de moules disponibles

Tolérances pour les éléments critiques

Propriété de l'outil

| Classe de moule | Cycles | Niveau de production | Base du moule | Dureté minimale (BHN) | Description |

|---|---|---|---|---|---|

| 101 | >1 million | Élevé | Acier inoxydable traité à chaud | 280 | Temps de cycle rapides et taux de production très élevé |

| 102 | <1 million | Moyen à élevé | Acier à outils traité thermiquement | 280 | Idéal pour les pièces avec des matériaux abrasifs et des tolérances serrées |

| 103 | <50,000 | Moyen | Acier P20 | 165 | Largement utilisé pour les pièces de production faible à moyenne |

| 104 | <10,000 | Faible | Acier, aluminium ou alliages | <165 | Bon pour les pièces à production limitée particulièrement pour les matériaux non abrasifs |

| 105 | <500 | Très faible | Aluminium, époxy, matériaux de moulage | <165 | Principalement utilisé pour la production de prototype |

Hızır Akbulut, Vivavis

« L’expertise de Xometry en matière de moulage par injection a garanti que le boîtier de notre appareil Octopus IoT répondait à des normes strictes de durabilité et IP68, essentielles à ses performances dans des environnements difficiles. »

Hızır Akbulut, Vivavis

Les avantages de notre plateforme de fabrication numérique

Une immense capacité de réseau

Accédez à la capacité de production de plus de 5 000 fabricants qualifiés dans le monde. Notre réseau offre une large gamme de capacités de production et de certifications et permet de produire des pièces de tout niveau de complexité, dans presque tous les matériaux, avec des tolérances précises et le post-traitement requis.

Une interface de projet intuitive

Commandez vos pièces facilement et quelle que soit l’échelle, grâce à des devis instantanés générés par l’IA, du prototypage à la production en série.

Solutions d’achat flexibles

Xometry offre la possibilité de payer post-production pour les entreprises clientes, une variété de méthodes de paiement pour répondre à vos besoins, et la possibilité d’établir des accords-cadres pour des prix et des quantités spécifiques, garantissant la prévisibilité des coûts et la rationalisation des processus d’approvisionnement.

Assurance qualité

Certifié ISO 9001:2015, Xometry assure une qualité supérieure de chaque pièce expédiée grâce à l’intégration harmonieuse de son réseau de partenaires, de son équipe d’ingénieurs en applications et de son laboratoire interne d’assurance qualité.

Livraison rapide dans toute l’Europe

Xometry livre des pièces dans tous les pays européens, y compris au Royaume-Uni, en Norvège et en Suisse. Consultez dès maintenant vos options de livraison pour des devis instantanés ou planifiez vos expéditions personnalisées pour des projets plus complexes.

Certifications et rapports d’inspection

Xometry peut fournir divers certificats (conformité aux types de commande 2.1 et 2.2, certificats de matière première pour les métaux et plastiques, protocoles de traitement thermique, certificats RoHS, etc.) et des rapports d’inspection (CMM, Rapport de contrôle des premiers articles – FAIR, rapports de mesure, etc.).

Le processus de moulage par injection avec Xometry

Créez un devis en ligne sur Xometry, et notre équipe d’ingénieurs vous guide à chaque étape : du chiffrage et de l’analyse de fabricabilité (DFM) à la fabrication de l’outillage et à la livraison des pièces.

Soumettez votre demande de moulage par injection

Téléchargez vos fichiers, sélectionnez la quantité, le matériau, la finition de surface et les autres paramètres, puis soumettez votre demande de devis.

Examen et chiffrage

Un ingénieur Xometry examine votre demande sous 24 à 48 h afin de garantir que toutes les exigences sont prises en compte. Vous recevez un devis initial.

Une fois votre validation obtenue, nos ingénieurs attribuent votre projet au fabricant le plus adapté selon les compétences, la disponibilité et d’autres critères. Nous vous transmettons ensuite le devis final.

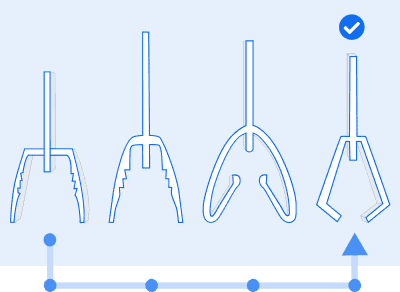

Lancement du projet et DFM

Une fois le devis final validé, nous lançons le processus d’analyse de fabricabilité (DFM). Xometry travaille avec vous pour finaliser tous les détails techniques avant de lancer la production.

Fabrication du moule et production des échantillons

- Après validation du DFM, nous fixons les délais de fabrication du moule et de production du premier échantillon (T1).

- Vous recevez une confirmation de commande et une facture correspondant à 50 % du coût du moule.

- Un chef de projet dédié gère la logistique et les échanges. Vous recevez les échantillons T1 accompagnés d’un rapport dimensionnel et de certificats matière pour validation.

- Les retours sur les échantillons T1 peuvent entraîner des itérations supplémentaires (T2, T3, etc.).

Production complète et livraison

Une fois les échantillons validés, Xometry prend en charge la production en série, le contrôle qualité et la livraison. Le moule est stocké dans nos installations pendant deux ans. Aucun frais de stockage n’est facturé en cas de commande récurrente sur les mêmes pièces.

Vous payez la production à réception des pièces.

Propriété du moule et réapprovisionnement

La durée de vie du moule varie de 10 000 à 1 000 000 cycles. Le moule est votre propriété, et sa maintenance est assurée par Xometry.

Vous pouvez facilement repasser commande quand vous le souhaitez.

Novag

« Le partenariat avec Xometry pour le moulage par injection a considérablement amélioré notre efficacité de production et la qualité de nos produits, consolidant notre position de leader dans le domaine de l’agriculture de conservation. »

Novag

Options de matériaux : choix illimité

Le moulage par injection est compatible avec une large gamme de plastiques, ce qui le rend adapté à presque tous les secteurs d’activité. Nous pouvons sourcer des milliers de matériaux sur demande pour répondre à vos contraintes techniques. Sélectionnez simplement « Matériau personnalisé » dans le formulaire et indiquez le nom du matériau souhaité.

Qualité alimentaire

- ABS (POLYLAC® PA-757F)

- PA 12 (Grilamid® L 16 nat)

- PC (LEXAN™ RESIN 124R)

- PEEK glass-filled (30%) (APEXTECH-HT 330GL30)

- PMMA (POLYCASA® ACRYL G 55)

- PP (TAIRIPRO® K1011)

Renforcé fibres de verre

- PA 6 (Kingfa PA6-G15 HSBK145)

- PA 66 (Kingfa PA66-G35 AHBK003)

- PC glass-filled (10%) (Makrolon® 9417)

- PC glass-filled (10%) (LEXAN™ FR Resin 500R)

- PC glass-filled (30%) (Bayblend® T88 GF-30)

- PEEK glass-filled (30%) (APEXTECH-HT 330GL30)

Biodégradable

- PLA (Anbio BG4400)

- PLA (GS Pla® AD92W)

Résistant aux UV

- ABS (CYCOLAC™ Resin FR15U)

- HDPE (DOW™ HDPE KT 10000 UE)

- HDPE (ExxonMobil™ HDPE HMA 016)

- PA 66 glass-filled (30%) (Zytel® 74G33W NC010)

- PC (Makrolon® 6557)

- PP (Kingfa AP-202W)

Ignifuge (UL 94 V-0 ou supérieur)

- ABS (CYCOLAC™ Resin FR15U)

- ABS (POLYLAC® PA-765A)

- PA 66 glass-filled (35%) (Ultramid® A3X2G7)

- PC (Makrolon® 6557)

- PC glass-filled (10%) (Makrolon® 9417)

- PC glass-filled (10%) (LEXAN™ FR Resin 500R)

- PC-ABS (Bayblend® FR3008)

- PC-ASA (LUPOY EU5000FS)

- Teflon (PFA 440 HPB)

- TPV (SantopreneTM 251-70W232)

Résistant à la chaleur

- ABS (Kingfa FW-612 TC)

- ABS (LG ABS LG703W)

- PA 6 (Kingfa PA6-G15 HSBK145)

- PEEK glass-filled (30%) (APEXTECH-HT 330GL30)

- PEI (LNP™ THERMOCOMP™ Compound EC006AQW)

Qualité médicale

- ABS (LNP™ STAT-KON™ Compound AX02747)

- PA 12 (Grilamid® L 16 nat)

- PBT (LNP™ ELCRIN™ W1000JiQ)

- PC (LEXAN™ HEALTHCARE RESIN HPS1)

- PEI (LNP™ THERMOCOMP™ Compound EC006AQW)

- PMMA (POLYCASA® ACRYL G 55)

- POM (LNP™ LUBRICOMP™ Compound KL004)

Conforme RoHS

- ABS (Axpoly® ABS52 1007)

- PA 12 (Grilamid® L 16 nat)

- PA 66 glass-filled (35%) (Ultramid® A3X2G7)

- ABS (POLYLAC® PA-757)

- PP (SEETEC PP H1500)

- TPV (SantopreneTM 101-64)

Clair/transparent

- ABS (Kingfa FW-612 TC)

- PA 66 (Kingfa PA66-G35 AHBK003)

- PC (LEXAN™ HEALTHCARE RESIN HPS1)

- PC (Makrolon® 6557)

- PMMA (POLYCASA® ACRYL G 55)

- PP (TAIRIPRO® K1011)

Biocompatible

- ABS (LNP™ COLORCOMP™ Compound A1000FXB)

- PBT (LNP™ ELCRIN™ W1000JiQ)

- PC (LNP™ ELCRIN™ HPH4504HB)

- PC-ABS (LNP™ COLORCOMP™ Compound N1000EXB)

- PEI (LNP™ THERMOCOMP™ Compound EC006AQW)

Antistatique (ESD)

- ABS (ELIXTM ABS P2H-AT)

- ABS (LNP™ STAT-KON™ Compound AX02747)

- ABS (Novodur® P2H-AT)

- PC (LEXAN™ FR Resin SLD3000)

- POM (LNP™ STAT-LOY™ Compound K3000Z)

- PP (Borealis PP HG313MO)

Qualité alimentaire

- ABS (POLYLAC® PA-757F)

- PA 12 (Grilamid® L 16 nat)

- PC (LEXAN™ RESIN 124R)

- PEEK glass-filled (30%) (APEXTECH-HT 330GL30)

- PMMA (POLYCASA® ACRYL G 55)

- PP (TAIRIPRO® K1011)

Clair/transparent

- ABS (Kingfa FW-612 TC)

- PA 66 (Kingfa PA66-G35 AHBK003)

- PC (LEXAN™ HEALTHCARE RESIN HPS1)

- PC (Makrolon® 6557)

- PMMA (POLYCASA® ACRYL G 55)

- PP (TAIRIPRO® K1011)

Résistant à la chaleur

- ABS (Kingfa FW-612 TC)

- ABS (LG ABS LG703W)

- PA 6 (Kingfa PA6-G15 HSBK145)

- PEEK glass-filled (30%) (APEXTECH-HT 330GL30)

- PEI (LNP™ THERMOCOMP™ Compound EC006AQW)

Biodégradable

- PLA (Anbio BG4400)

- PLA (GS Pla® AD92W)

Antistatique (ESD)

- ABS (ELIXTM ABS P2H-AT)

- ABS (LNP™ STAT-KON™ Compound AX02747)

- ABS (Novodur® P2H-AT)

- PC (LEXAN™ FR Resin SLD3000)

- POM (LNP™ STAT-LOY™ Compound K3000Z)

- PP (Borealis PP HG313MO)

Conforme RoHS

- ABS (Axpoly® ABS52 1007)

- PA 12 (Grilamid® L 16 nat)

- PA 66 glass-filled (35%) (Ultramid® A3X2G7)

- ABS (POLYLAC® PA-757)

- PP (SEETEC PP H1500)

- TPV (SantopreneTM 101-64)

Ignifuge (UL 94 V-0 ou supérieur)

- ABS (CYCOLAC™ Resin FR15U)

- ABS (POLYLAC® PA-765A)

- PA 66 glass-filled (35%) (Ultramid® A3X2G7)

- PC (Makrolon® 6557)

- PC glass-filled (10%) (Makrolon® 9417)

- PC glass-filled (10%) (LEXAN™ FR Resin 500R)

- PC-ABS (Bayblend® FR3008)

- PC-ASA (LUPOY EU5000FS)

- Teflon (PFA 440 HPB)

- TPV (SantopreneTM 251-70W232)

Renforcé fibres de verre

- PA 6 (Kingfa PA6-G15 HSBK145)

- PA 66 (Kingfa PA66-G35 AHBK003)

- PC glass-filled (10%) (Makrolon® 9417)

- PC glass-filled (10%) (LEXAN™ FR Resin 500R)

- PC glass-filled (30%) (Bayblend® T88 GF-30)

- PEEK glass-filled (30%) (APEXTECH-HT 330GL30)

Biocompatible

- ABS (LNP™ COLORCOMP™ Compound A1000FXB)

- PBT (LNP™ ELCRIN™ W1000JiQ)

- PC (LNP™ ELCRIN™ HPH4504HB)

- PC-ABS (LNP™ COLORCOMP™ Compound N1000EXB)

- PEI (LNP™ THERMOCOMP™ Compound EC006AQW)

Qualité médicale

- ABS (LNP™ STAT-KON™ Compound AX02747)

- PA 12 (Grilamid® L 16 nat)

- PBT (LNP™ ELCRIN™ W1000JiQ)

- PC (LEXAN™ HEALTHCARE RESIN HPS1)

- PEI (LNP™ THERMOCOMP™ Compound EC006AQW)

- PMMA (POLYCASA® ACRYL G 55)

- POM (LNP™ LUBRICOMP™ Compound KL004)

Résistant aux UV

- ABS (CYCOLAC™ Resin FR15U)

- HDPE (DOW™ HDPE KT 10000 UE)

- HDPE (ExxonMobil™ HDPE HMA 016)

- PA 66 glass-filled (30%) (Zytel® 74G33W NC010)

- PC (Makrolon® 6557)

- PP (Kingfa AP-202W)

Finitions de surface pour le moulage par injection

Surface standard

- Finition choisie par le mouleur. Généralement SPI C-1 selon la géométrie et les dépouilles.

- Les surfaces internes non visibles sont laissées brutes d’usinage.

SPI

Les finitions SPI sont un ensemble de finitions de moule standard avec différentes textures polies pour des propriétés améliorées.

Il est recommandé de fournir un CMF (couleur/matériau/finition) qui définit les caractéristiques visuelles et tactiles d’un produit, afin de garantir la cohérence de la conception et la précision de la fabrication.

Résultat final :

- Lourdement poli, allant du semi-brillant au mat fin et grossier selon la sélection

- A1, A2, A3, B1, B2, B3, C1, C2, C3, D1, D2, D3

VDI

VDI est une norme internationale pour le texturage de moules de surfaces mates. Elle est principalement traitée par usinage par électro-érosion (EDM) lors de l’usinage de moules.

Il est recommandé de fournir un CMF (couleur/matériau/finition) qui définit les caractéristiques visuelles et tactiles d’un produit, afin de garantir la cohérence de la conception et la précision de la fabrication.

Résultat final :

- Grain fin à gros selon la sélection

- VDI12, VDI15, VDI18,VDI21, VDI 24, VDI27, VDI30, VDI33, VDI36, VDI39, VDI42, VDI45

Finition personnalisée

Pour des exigences particulières au-delà des standards SPI ou VDI, nous proposons des finitions entièrement personnalisables. Partagez vos besoins spécifiques et nous travaillerons avec vous pour obtenir le rendu attendu.

Opérations secondaires

Les opérations secondaires améliorent la fonctionnalité ou l’esthétique de vos pièces après moulage. Vous pouvez les spécifier dans vos plans techniques. Voici les options disponibles :

Inserts

Nous pouvons installer des inserts standards en tailles UNF et métriques, couramment utilisés pour créer des connexions filetées durables dans les pièces plastiques.

Tampographie

Permet de transférer une image 2D sur une pièce 3D. Toutes les images sont vérifiées pour s’assurer de leur compatibilité avec le procédé.

Gravure laser

Grave de façon permanente des détails tels que des numéros de pièce, logos ou marquages personnalisés sur vos pièces, avec précision et durabilité.

Peinture

Application d’une couche de peinture de couleur personnalisée pour des raisons esthétiques ou fonctionnelles, comme une meilleure résistance aux UV ou une durabilité accrue.

Sérigraphie

Application d’encre à travers un pochoir pour créer des motifs ou du texte sur une pièce, idéal pour les surfaces plates ou légèrement courbes.

Soudure par ultrasons

Assemble deux composants plastiques à l’aide de vibrations ultrasonores à haute fréquence, créant une liaison solide et homogène sans éléments de fixation supplémentaires.

Revêtement UV

Ajoute une couche protectrice améliorant la durabilité, la résistance aux rayures et la stabilité UV, avec une finition brillante ou mate.

Rivetage à chaud

Utilise la chaleur et la pression pour insérer des éléments métalliques ou former un joint dans des pièces en plastique, souvent utilisée pour des assemblages durables.

Marquage à chaud

Applique un film métallique ou pigmenté sur la surface de la pièce pour des marquages décoratifs, comme des logos ou du texte, avec un rendu haut de gamme.

Assemblage

Xometry propose le montage des pièces moulées par injection, y compris les services d’étiquetage et d’emballage. Discutez de vos besoins spécifiques avec votre interlocuteur commercial pour adapter le processus à vos exigences.

Injection plastique comparée à d’autres procédés

Utilisez les menus déroulants de chaque colonne pour sélectionner et comparer les services côte à côte.

Utilisez les menus déroulants de chaque colonne pour sélectionner et comparer les services côte à côte.

|

Production en série de pièces plastiques complexes, à haute précision Obtenir un devis instantané

|

Fabrication de petites séries de pièces détaillées avec une qualité proche de la production finale Obtenir un devis instantané

|

Séries allant jusqu’à 5 000 pièces, en caoutchouc, silicone ou matériaux thermodurcissables Obtenir un devis instantané

|

|---|---|---|

Quantité optimale50 – 1,000,000 | Quantité optimale1 – 100 | Quantité optimale1 – 5,000 |

Description de la technologieLa résine plastique est chauffée, injectée sous pression dans un moule, puis refroidie pour produire des pièces précises et reproductibles. | Description de la technologieUn moule en silicone est utilisé pour couler la résine sous vide, idéal pour le prototypage ou les petites séries de haute qualité. | Description de la technologieLe matériau est placé dans un moule chauffé, puis comprimé pour obtenir la forme finale, adapté aux élastomères et thermodurcissables. |

Délai de fabrication38 jours | Délai de fabrication20 jours | Délai de fabrication20 jours |

Option de chiffrage instantanéOui | Option de chiffrage instantanéOui | Option de chiffrage instantanéNon |

Taille maximale de la pièce1,289×1,910×1,006 mm | Taille maximale de la pièce2,500×2,200×1,800 mm | Taille maximale de la pièce500x500x mm |

Durée de vie du moule10,000 – 1,000,000 cycles | Durée de vie du moule1 – 20 cycles | Durée de vie du moule10,000 – 1,000,000 cycles |

Sélection de matériauxTous thermoplastiques et thermodurcissables, options personnalisées | Sélection de matériauxPlastiques rigides (de type ABS, PMMA, PP ou PC), plastiques de type caoutchouc. | Sélection de matériauxMatériaux en caoutchouc ou en silicone |

Prototypage | Prototypage | Prototypage |

Production en série | Production en série | Production en série |

Complexité du design de la pièce | Complexité du design de la pièce | Complexité du design de la pièce |

Finition de surface standard | Finition de surface standard | Finition de surface standard |

Post-traitementNon | Post-traitementNon | Post-traitementNon |

Coût des erreurs de conceptionÉlevé | Coût des erreurs de conceptionFaible | Coût des erreurs de conceptionFaible |

Avantages

| Avantages

| Avantages

|

Inconvénients

| Inconvénients

| Inconvénients

|

| Explorer davantage Moulage par injection | Explorer davantage Coulée sous vide | Explorer davantage Moulage par compression |

Foire aux questions

Les coûts varient en fonction de la complexité de l’outillage, des matériaux choisis et du volume de production. Le délai de fabrication du moule est généralement de 20 à 30 jours ouvrables, et la production de pièces peut commencer sous 8 jours selon la taille du lot et les exigences de livraison.

Oui, Xometry propose la fabrication d’échantillons (T1) avant la mise en production complète. Des itérations supplémentaires (T2, T3, etc.) peuvent être réalisées selon vos retours.

Oui. Nos ingénieurs vous accompagnent dans l’optimisation de vos designs grâce à une analyse DFM, et vous aident à sélectionner les matériaux les plus adaptés à votre application.

Nous suivons par défaut les tolérances DIN 16742, mais nous pouvons atteindre des tolérances plus strictes selon vos dessins techniques et les spécificités du projet.

Nous proposons les certifications suivantes : ISO 9001, AS9100, ISO 13485, et moulage en salle blanche ISO 7/8 pour les applications médicales.

Nous offrons un large choix de plastiques standards et techniques, ainsi que des matériaux personnalisés. Grâce à notre réseau de partenaires, nous pouvons sourcer tout matériau requis.

Oui, nous pouvons mouler plusieurs couleurs d’un même matériau, même dans une seule commande. Veuillez noter que cela peut entraîner des coûts supplémentaires liés aux purges.

Le moule vous appartient. Il est conservé en toute sécurité dans nos installations et peut être expédié sur demande (des frais de transport et d’emballage peuvent s’appliquer). Merci de préciser si vous commandez un moule exportable ou non.

Nous stockons votre moule pendant au moins deux ans dans nos installations partenaires, avec possibilité de prolongation sur demande.

Nous répondons à vos demandes de réassort sous 48 h. Les délais de fabrication varient selon la taille du lot et les plannings de production.

Autres avis de clients

« Nous n’avions vraiment aucune idée de ce qui était rentable pour nous en matière de moulage par injection, car l’expertise de notre équipe est entièrement dans les domaines de l’électricité et de l’électronique. C’est à ce moment-là que Xometry Turquie est intervenu et a rapidement commencé la livraison. »

Eda Işık, Byqee

« Xometry est plus qu’un simple fournisseur ; c’est un véritable partenaire de solution. Leurs services de moulage par injection nous ont aidés à produire efficacement des composants durables pour notre borne de recharge de véhicules électriques, garantissant à la fois la qualité et la fiabilité. »

Ahmet Birleştirici, Orge

« La collaboration avec les services de moulage par injection de Xometry nous a permis de réinventer des produits médicaux tels que notre stéthoscope Tulip et notre lampe de diagnostic Lûx, assurant à la fois un design innovant et une fabrication de haute qualité. »

David Marshall, DocCheck

Commencez votre devis de moulage instantané dès maintenant avec Xometry

Besoin d’un petit lot de production ?

Essayez notre moteur de devis instantané, propulsé par l’IA : téléchargez votre design et obtenez un devis en ligne en quelques clics.

Besoin de lots de production de volume moyen ou élevé ou d’un projet de production complexe ?

Décrivez les spécificités de votre projet directement sur notre plateforme.

Xometry Newsletter

Ne manquez plus nos contenus et promotions exclusifs

En savoir plus sur la Newsletter Xometry.

En saisissant vos informations, vous acceptez de recevoir des emails concernant les produits et services de Xometry. Vous pouvez gérer vos abonnements ou vous désabonner à tout moment via le lien en bas de chaque email marketing ou en contactant notre assistance. Pour plus de détails, consultez notre Data Protection Policy.

Europe

Europe  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  APAC

APAC  الشرق الأوسط

الشرق الأوسط