Au cours de l’année 2020, de nombreux domaines industriels (y compris celui de l’usinage CNC) ont connu leur lot de hauts et de bas. Cependant, l’année dernière a aussi apporté un nombre considérable de nouvelles innovations, grâce auxquelles nous pouvons dire sans risques, que le monde de l’usinage CNC se trouve davantage sur la pente ascendante. Dans cet article, nous mettons en avant les 5 tendances et développements principaux qui ont façonné l’usinage CNC pour l’année 2020.

1. Un meilleur outillage

Quand on considère l’intégralité du processus d’usinage CNC, l’outillage demeure la composante la plus importante : en effet, une grande partie de la vitesse, du coût et de la qualité d’un ouvrage usiné dépend de l’outillage utilisé. Un meilleur outillage se traduira par des découpes plus rapides et de plus grande qualité, ce qui permettra de réduire de façon significative le temps d’usinage et les coûts associés. Ce n’est donc pas une surprise si le développement de meilleurs outils d’usinage a été une tendance importante de l’année 2020, avec notamment en vedette les outils en diamant polycristallin et en carbure monobloc. Ces outils ont démontré une haute durabilité, tout en étant versatiles, plus rapides et plus efficaces à la découpe. Moins sujets aux vibrations, ils résistent mieux à l’usure et bénéficient donc d’une plus grande durée de vie pour une maintenance allégée. Le bruit généré en opération est également réduit. Dans le cadre de l’usinage CNC, ces outils sont remarquables de par leur capacité à tenir des tolérances très strictes et donc à créer des pièces de haute précision.

Outils de découpe en diamant polycristallin (Source : Onsrud)

2. Un usinage plus rapide, sur plus d’axes

Dans le cadre des avancées en usinage CNC, un accent particulier est mis sur l’accroissement des fonctionnalités et de la rapidité des machines, tout en s’attachant à réduire les coûts. Un grand pas a été franchi en 2020 avec l’explosion des machines capables d’usiner sur 6 axes. Il est de notoriété publique qu’un nombre plus élevé d’axes améliore les capacités fonctionnelles d’une machine et diminue son temps de cycle. Bien que l’usinage sur 6 axes soit une réalité depuis un certain temps déjà, c’était plus une exception que la norme. Mais la donne a changé en 2020.

Déjà impressionnant en soi, l’usinage sur 5 axes fonctionne en faisant se mouvoir la pièce le long des axes X, Y et Z, et en la faisant tourner autour des axes A et B. L’usinage sur 6 axes va encore plus loin en rajoutant un troisième axe C de rotation, ce qui permet d’augmenter la rapidité d’un cycle de près de 75%. Naturellement, usiner sur 6 axes n’apporte pas grand-chose dans le cas d’une pièce simple, mais donne toute la mesure de son efficacité pour les pièces hautement complexes.

3. Des logiciels améliorés

Il y a eu effectivement de nombreuses avancées en termes de matériels, mais les outils logiciels ne sont pas en reste. Les outils d’assistance à la conception CAD et CAM, qui constituent l’aspect logiciel de la fabrication industrielle CNC, en sont également une partie intégrale et indispensable. Les dernières avancées CAM donnent la possibilité de simuler la totalité du processus d’usinage au sein d’un environnement virtuel, ce qui permet de définir avec précision les opérations nécessaire à la réalisation d’un model CAD, tout en offrant un haut niveau de personnalisation et de suivi des performances. Vitesse de découpe, course de l’outil, séquencement… Tous ces paramètres simulés dans les moindres détails permettent la mise au point d’une configuration optimale qui, couplée à des systèmes avancés de détection de collisions intégrés au logiciel CAM, permet d’éliminer les erreurs en production et de réduire drastiquement les probabilités de collisions. Tout cela entraîne une amélioration générale des opérations, grâce à une fabrication plus rapide et un taux de déchet réduit.

4. Forte demande pour… La fabrication à la demande

La fabrication industrielle à la demande, aussi connue comme la fabrication industrielle en tant que service (MaaS pour Manufacturing as a Service en anglais), n’est pas un concept nouveau. Néanmoins, ses avantages immenses sont devenus particulièrement évident en 2020, quand les limites intrinsèques du modèle traditionnel du client allant directement à l’atelier ne pouvaient plus être ignorées.

La pandémie a eu pour effet d’entraîner la fermeture de nombreux ateliers d’usinage, ce qui a mis dans une situation délicate de nombreuses personnes ou entreprises qui s’appuyaient sur des ateliers à proximité immédiate. Le principe de MaaS, porté par des entreprises comme Xometry Europe, garantit au contraire une disponibilité continue des capacités de production. Grâce à un réseau de plus de 2000 ateliers partenaires réparties dans différents pays, nous avons pu assurer la continuité des activités de fabrication. Le flux continu des commandes proposées au travers de Xometry a également profité aux membres du réseau, qui ont pu maintenir leur activité et éviter de mettre la clé sous la porte.

Le modèle de fonctionnement MaaS de Xometry Europe a, de plus, permis de produire, sur toute l’année et sans interruptions, les fournitures médicales dont le monde avait cruellement besoin.

Des machines intuitives qui forment leurs opérateurs

Le manque d’opérateurs qualifiés pour les machines CNC a toujours été un problème, problème qui s’est retrouvé exacerbé par la pandémie, durant laquelle de nombreuses entreprises d’usinage ont dû réduire leur personnel pour amortir les pertes occasionnées par cet évènement exceptionnel.

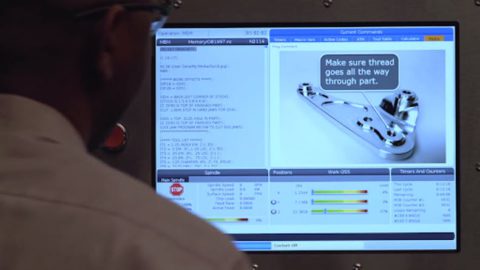

Afin de résoudre cet état de fait, de nombreux fabricant de machines CNC (notamment Haas automation) ont dédié une grande partie de leurs efforts au développement de machines intuitives, capables de « former » leurs opérateurs. Les fabricants ont intégré de nouveaux systèmes d’aide visuelle en temps réel et d’assistance au dépannage qui fournissent instructions et retours d’opérations directement au cours de l’usinage. Couplé à un affichage de taille augmenté, la machine, en lieu et place d’un opérateur chevronné, est capable de prendre un opérateur relativement peu qualifié et de lui enseigner en très peu de temps comment elle fonctionne.

Les contrôleurs des centres d’usinage de Haas intègrent des écrans élargis qui peuvent contenir des vidéos et des images pédagogiques, afin de réduire le taux d’erreurs, former les opérateurs et diminuer les temps d’arrêt. (Source : Haascnc.com)

Conclusion

Chaque année depuis son invention, l’usinage CNC fait l’objet de nombreuses tendances et avancées qui ont fait progresser la technologie et l’industrie dans son ensemble. Et malgré tout ce qui s’y est passé, l’année 2020 n’a pas fait exception à la règle. L’année 2021 s’annonce déjà prometteuse, avec l’application probable de nombreuses technologies qui étaient encore en développement en 2020.

Si vous recherchez des services d’usinage CNC à la demande, n’hésitez pas à faire faire un devis sur la plateforme de devis instantané de Xometry.

Europe

Europe  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط