Le moulage par compression est un procédé de fabrication utilisé pour créer divers produits et composants, principalement à partir de matériaux thermodurcissables tels que des composites, du caoutchouc ou des résines. Il offre une variété d’options uniques pour la fabrication de prototypes fonctionnels ainsi que pour les produits à faible volume.

Qu’est-ce que le moulage par compression ?

Le moulage par compression est devenu une technologie essentielle dans de nombreuses industries, contribuant au développement de produits modernes que nous utilisons tous les jours. La technique consiste à comprimer la matière première dans un outil de moulage chauffé, généralement sous la chaleur et la pression, jusqu’à ce qu’elle prenne la forme souhaitée. Les pièces moulées sont durables, économiques et adaptées à de nombreuses applications.

Comment fonctionne le moulage par compression ?

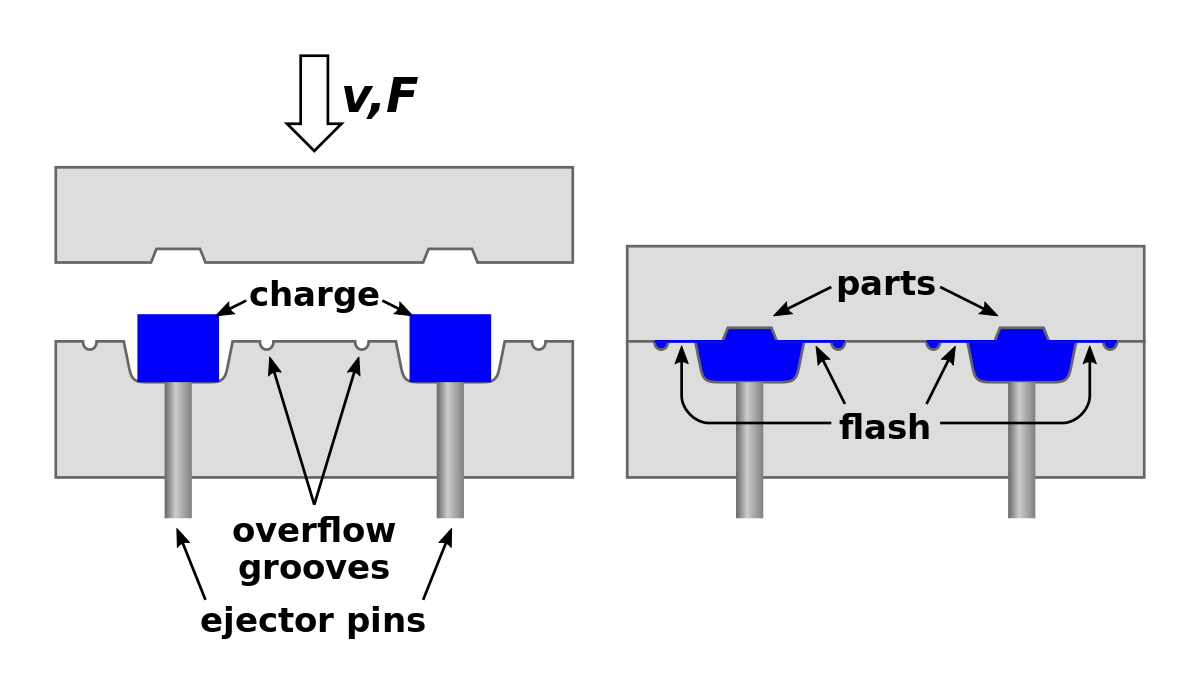

Ce procédé de moulage utilise la chaleur et la pression pour créer la forme finale souhaitée de la pièce. Il s’appuie sur une quantité mesurée de matière de moulage (préchauffée) appelée « charge » qui est comprimée dans la forme souhaitée à l’aide de deux moules chauffés. Ces moules ont généralement une cavité préchauffée et un mécanisme de presse vertical pour fabriquer et entretenir efficacement l’outillage requis.

L’excès de matière s’évacue hors du moule sous la forme d’un flash (l’excès de plastique qui est généralement forcé hors de la cavité du moule au niveau de la ligne de séparation entre les deux parties du moule).

Ce procédé de moulage fonctionne comme suit :

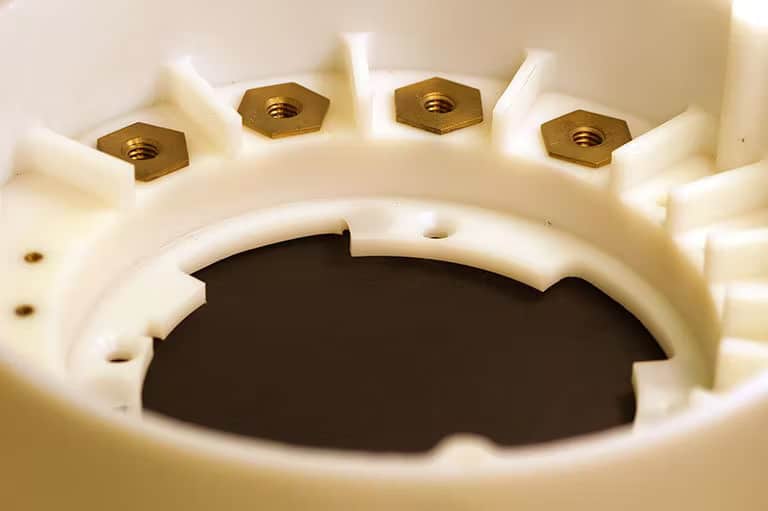

- Étape 1 – Créer des moules : produire des outils en utilisant des méthodes telles que l’usinage, le moulage sous pression ou l’impression 3D.

- Étape 2 – Configurer la machine : nettoyer le moule, activer la phase de chauffage et effectuer d’autres procédures de mise en place nécessaires selon la machine ou l’appareil utilisé.

- Étape 3 – Préparer la charge : choisir le matériau et en déterminer la quantité adéquate à utiliser. Évitez d’utiliser trop de charge, car cela pourrait provoquer un échappement de l’excès de matière hors du moule, ce qui créerait des flash nécessitant une coupe manuelle.

- Étape 4 – Insérer la charge : positionner la charge au centre du moule inférieur.

- Étape 5 – Compresser la pièce : fermer le moule supérieur, appliquer une pression et laisser le temps à la pièce de se former. Certains fabricants utilisent la chaleur pendant la compression, ce qui peut accélérer la production en ramollissant les matières premières.

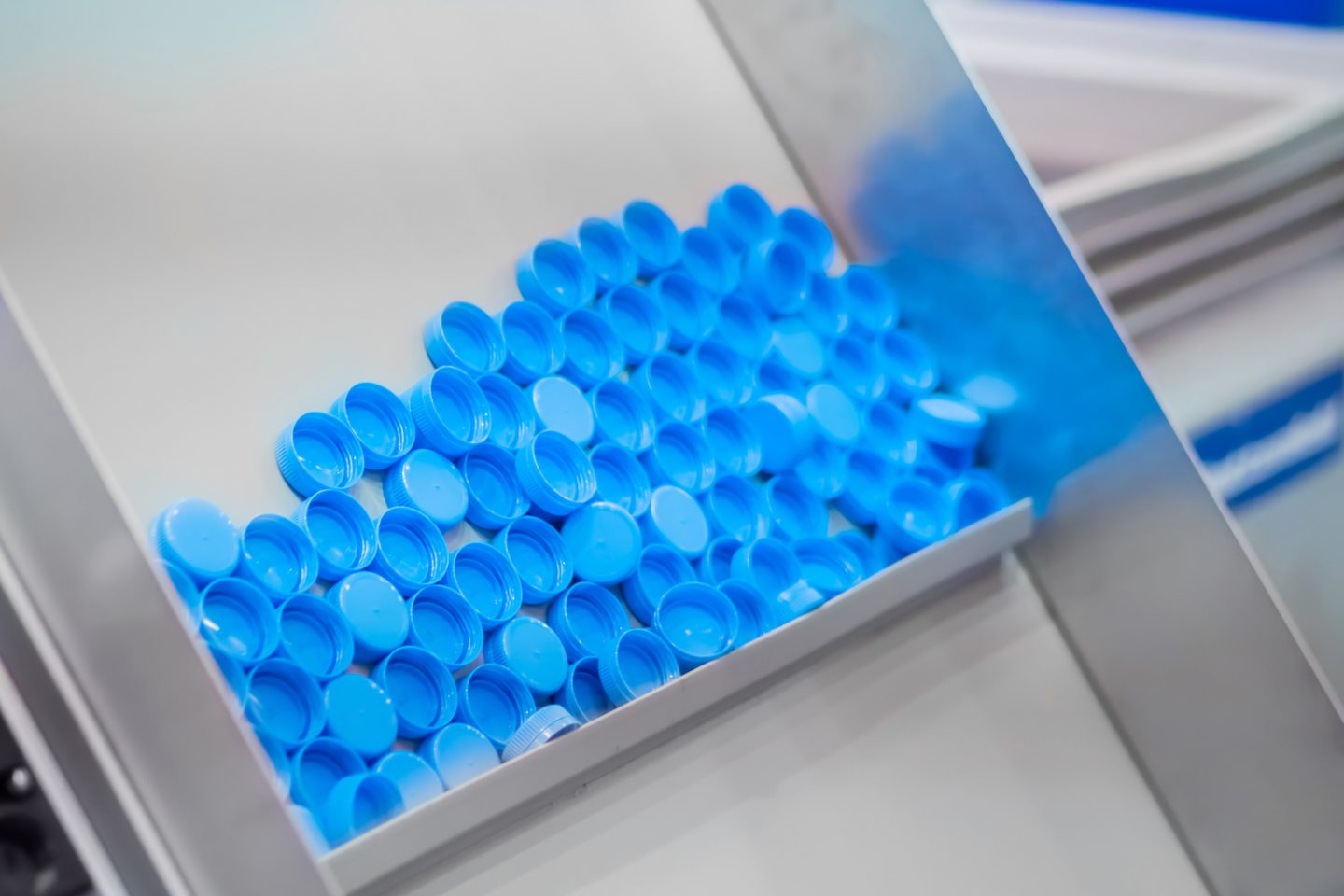

- Étape 6 – Libérer la pièce : retirer du moule la pièce finie.

- Étape 7 – Nettoyer la pièce : retirer manuellement tout flash de résine le long des bords et nettoyer la pièce au besoin avant l’assemblage final.

Types de moulage par compression

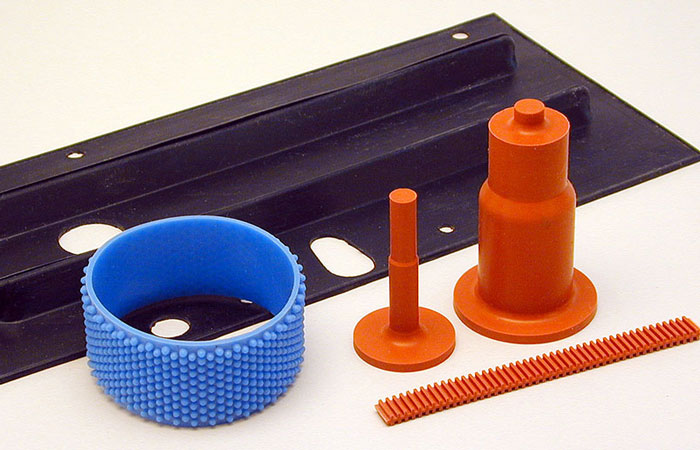

Il existe plusieurs types de techniques de moulage, et chaque méthode diffère par son application et les matériaux utilisés.

Moulage par compression hydraulique industriel

Les grandes machines industrielles de moulage par compression sont idéales pour la production commerciale de pièces en grande série. Elles utilisent des systèmes de levage hydrauliques qui permettent d’atteindre un niveau élevé de pression pour fabriquer et produire des pièces volumineuses et uniformes. Les ouvriers ont un contrôle total du processus depuis un panneau de commande séparé.

Presses d’établi

Les petites machines de compression d’établi sont les mieux adaptées pour fabriquer des pièces de petite à moyenne taille. Les presses d’établi prennent généralement moins de place que les grandes machines de compression industrielles, mais conviennent mieux aux grandes séries. Elles comportent de multiples points d’accès qui donnent aux ingénieurs et aux opérateurs la flexibilité de retirer facilement les pièces finies et le flash produit. De plus, la taille et l’empreinte au sol plus réduites rendent ces machines idéales à utiliser dans des installations de production ou des entrepôts plus petits.

Moulage par compression à froid (sans chaleur)

Cette technologie utilise généralement de la chaleur, mais il existe aussi une autre méthode appelée compression à froid (sans chaleur) dans laquelle la charge ou les matières premières sont généralement préchauffées avant d’être mises dans le moule. Pour les plastiques plus mous, même le chauffage n’est pas nécessaire. Les ingénieurs et les fabricants peuvent contrôler la procédure et le durcissement et également raccourcir les cycles de production par l’introduction opportune de chaleur.

Moulage par compression par voie humide

La technique de moulage par compression par voie humide est utilisée pour combiner des époxydes, des résines et de nombreux autres liquides avec des tissus solides. Les machines à compression par voie humide sont très courantes dans les lignes de production des constructeurs automobiles comme BMW où elles produisent des produits solides et durables en moins de temps et à faible coût.

Matériaux appropriés pour le moulage par compression

Les plastiques, les thermoplastiques et les thermodurcissables sont compatibles avec le processus de moulage par compression. Les matériaux thermoplastiques sont des plastiques qui, lorsqu’ils sont chauffés, deviennent mous et flexibles et durcissent lorsqu’ils sont refroidis. Ils ne montrent aucun changement de leurs propriétés chimiques et mécaniques même après le durcissement et peuvent donc être chauffés et refroidis (ou remodelés) de nombreuses fois.

Mais dans le cas des matériaux thermodurcis, les caractéristiques sont différentes. Ils deviennent irréversiblement durcis après refroidissement et toutes leurs propriétés inhérentes sont modifiées et durablement durcies pour rester dans la forme donnée. Par conséquent, ils ne peuvent être moulés qu’une seule fois et ne peuvent pas être répétés ou défaits.

Les matériaux couramment utilisés dans le moulage par compression incluent :

- L’époxy

- Le polyéthylène haute densité (HDPE)

- Le Polyétheréthercétone (PEEK)

- Le Polyphénylène sulfide (PPS)

- Le Polytétrafluoroéthylène (PTFE)

- Le silicone

- L’uréthane

Avantages du procédé de moulage par compression

Examinons plus en détail les avantages du moulage par compression.

Rentabilité

Le moulage par compression peut être qualifié de méthode de fabrication la plus rentable pour la production de pièces simples, plates et grandes. Les petites complications de design telles que les poches et les courbes sont acceptables, tandis que des designs beaucoup plus compliqués ne sont souvent pas possibles avec le moulage par compression.

Comme il utilise de faibles pressions, les coûts d’outillage sont moins chers et les moules durent longtemps sans aucun défaut comme le gauchissement éliminant ainsi le besoin d’être remplacé. Le principal problème des temps de cycle court peut être compensé en produisant des moules avec plusieurs cavités pour produire plus de pièces au cours du même cycle.

Produit des pièces solides

Le processus fonctionne en plaçant la charge dans le moule par opposition au moulage par injection où la charge est injectée dans le moule, ce qui élimine théoriquement l’écoulement et les lignes de soudure et les défauts comme les coulées partielles. La stabilité structurelle des pièces moulées par compression est également plus élevée comparée au moulage par injection.

La fabrication avec des matériaux composites est facilement possible avec le moulage par compression. Les pièces composites offrent des propriétés uniques tout en étant solides et durables.

Flexibilité dans le design

L’un des principaux avantages du moulage par compression est sa capacité à offrir un prototypage bon marché. Par exemple, les moules bon marché peuvent être facilement conçus sur un logiciel de CAO et imprimés en 3D. Plus tard, ce moule bon marché peut être utilisé pour effectuer le moulage par compression pour la recherche et le prototypage avant la construction du moule réel. De cette façon, il peut être plus avantageux pour les concepteurs d’outils et les ingénieurs. Ce procédé de fabrication est également une bonne solution pour produire des pièces en caoutchouc de couleur homogène.

Inconvénients du moulage par compression

Bien que cette technologie présente de nombreux avantages, elle comporte également quelques inconvénients :

- Ne convient pas aux pièces complexes. Lorsque le design est complexe, par exemple, que le design a des détails complexes ou des angles d’inclinaison, il est conseillé de ne pas utiliser le moulage par compression car il ne peut pas les atteindre.

- Temps de cycle lent. Il dure quelques minutes comparées au moulage par injection qui dure généralement quelques secondes. Le temps de travail associé est également augmenté en raison de la longueur du cycle et donc du coût de la main-d’ œuvre.

- Création de bavures. Elles doivent être retirées manuellement, ce qui conduit à une perte de temps et de matériel supplémentaire.

Applications du procédé de fabrication par moulage par compression

Les pièces moulées par compression offrent un grand nombre d’applications dans toutes les industries commerciales :

- Pièces automobiles : de nombreuses pièces intérieures de voitures et de vélos peuvent être produites en utilisant le moulage par compression. Les grandes pièces telles que les pare-chocs de tracteur et les composants de moteur utilisant du plastique sont produites à moindre coût à l’aide du moulage par compression.

- Ordinateur, appareils de jeu et consoles : les claviers d’ordinateurs, les cadres de moniteurs et les contrôleurs de jeux vidéo ainsi que des boutons peuvent être moulés par compression.

- Ustensiles de cuisine : les plats en plastique comme les assiettes, les tasses et les couverts peuvent être moulés par compression. En particulier, les pièces fabriquées à partir de mélamine sont généralement moulées par compression.

- Composants électriques : les prises électriques, les commutateurs, les plaques frontales et les dispositifs de mesure sont généralement fabriqués avec cette technologie.

- Pièces d’appareils médicaux et dentaires : de nombreux équipements médicaux et dentaires en plastique et en silicium utilisés dans la vie quotidienne, tels que les bouchons de seringue, les poignées d’équipement et les masques respiratoires, sont fabriqués à l’aide de ce processus.

Quelle est la différence entre le moulage par injection et le moulage par compression ?

La principale différence de fonctionnement réside dans le fait que, pour un moulage par injection, la charge est introduite sous forme de granulés dans le moule d’injection alors que pour un moulage par compression, le moule est fermé ou pressé contre la charge pour obtenir sa forme.

Les fabricants utilisent les deux technologies de nos jours, mais pour différents types de pièces et pour des applications différentes. Parfois, il y a certaines pièces grandes et ultra-grandes pour lesquelles un moule d’injection ne peut pas être produit. C’est dans ce cas qu’il est idéal d’utiliser un moule de compression. Au contraire, pour les moules complexes, le moulage par injection est une option idéale. Si le design est plus simple, les solutions moulées par compression restent moins chères.

Du fait que la matière est directement chargée dans la cavité du moule, il n’y a pas de limitation concernant le poids de la pièce qui peut être réalisée autre que la taille de la presse et le tonnage requis, tandis que les presses de moulage par injection sont limitées sur le poids de la pièce qu’elles peuvent produire par le volume du cylindre d’injection qui remplit le moule.

En matière de rapidité de fabrication, le moulage par injection a un temps de cycle plus court et est donc plus rapide et plus rentable pour la production en grandes séries comparé au moulage par compression qui est plus lent. Il faut cependant noter que la technique de moulage par compression utilise une pression basse et est également bon marché pour la même raison. Le gaspillage est également réduit et cela peut être intéressant lorsqu’on travaille avec des matériaux chers.

En conclusion, pour la production à grand volume et les pièces complexes, le moulage par injection est idéal tandis que, pour les lots petits et moyens et les designs simples, le moulage par compression est recommandé.

Conclusion

Le moulage par compression est un processus de fabrication qui gaspille moins de matière et pour lequel l’outillage est moins coûteux que pour le moulage par injection car aucun canal secondaire d’injection, carotte ou point d’injection n’est nécessaire pour former la pièce. Par conséquent, cette technique permet d’obtenir une finition de surface esthétiquement et fonctionnellement supérieure. Cela en fait la technique de prédilection pour les grands composants plats et incurvés.

La simplicité des machines de moulage par compression fait du procédé une option attrayante pour le prototypage fonctionnel et la fabrication à faible volume. De plus, le moulage par compression est la meilleure option lorsque le matériau de la pièce utilisée est impossible à produire en utilisant d’autres techniques de moulage et que des composites personnalisés sont fabriqués.

Europe

Europe  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط