Dans cet article, nous allons détailler les 6 erreurs les plus fréquentes commises sous CAO lorsque l’on conçoit des pièces destinées à être usinées en CNC.

Les appareils à CNC constituent, pour les ingénieurs et les opérateurs, l’un des moyens les plus simples pour créer des pièces métalliques ou à base de polymères. Cependant, faire en sorte qu’un projet conçu sous CAO remplisse les exigences propres à l’usinage CNC peut s’avérer problématique : faute de concentration et de vigilance, il est facile de se retrouver avec des pièces défectueuses, erronées ou trop onéreuses à produire.

Concevoir des parois trop fines

Les concepteurs oublient souvent d’envisager le comportement potentiel d’une pièce durant son usinage. Ses propriétés doivent également être prises en considération. Ces négligences peuvent conduire à la création, sur la pièce, de parois excessivement fines.

Par exemple : des parois fines, usinées à partir d’un aluminium à faible rigidité, peuvent céder ou se déformer durant le fraisage du fait des importantes vibrations propres à ce processus de fabrication. La réduction de l’épaisseur des parois entraîne une diminution de la rigidité du matériau, ce qui va accroître les vibrations durant l’usinage et donc réduire la précision. Une façon de surmonter ce problème lorsque l’on conçoit des pièces dotées de parois minces, consiste à maintenir un faible ratio hauteur de la paroi sur son épaisseur (H:T) et hauteur de la paroi sur sa longueur (H:L). Il existe un standard non-officiel dans l’industrie, indiquant que l’épaisseur minimum d’une paroi est de 0,794 mm.

Toutefois, il arrive souvent que des parois minces soient demandées dans le cadre des exigences de conception. Dans ce cas, il est plus intéressant, économiquement parlant, d’avoir recours à d’autres processus fabrication, comme la tôlerie ou la chaudronnerie.

Concevoir des parties impossibles à usiner

Tous les éléments d’une pièce ne peuvent pas forcément être réalisés efficacement par une machine CNC. Il en est un qu’il vaut mieux éviter dans le cadre d’une conception en vue d’un usinage CNC : les trous incurvés. Peu importe le degré de liberté qu’une machine CNC puisse atteindre, elle ne sera jamais capable d’usiner correctement des trous incurvés.

Si votre pièce doit comporter ce genre d’élément, il vaudrait mieux considérer une autre méthode, connue sous le nom d’électroérosion (Electrical Discharge Machining ou EDM en anglais), qui consiste à créer la forme voulue au moyen de décharges électriques.

Faire un usage abusif des tolérances

Les tolérances définissent les variations acceptables pour une dimension donnée. Elles varient elles-mêmes en fonction des machines. De nombreux concepteurs utilisant la CAO afin de créer des pièces destinées à être usinées en CNC, le font sans même avoir une idée générale des tolérances de la machine qui sera utilisée. Cela aura un impact négatif sur la qualité de l’usinage. Il est absolument crucial d’éliminer du projet toutes les tolérances non-nécessaires qui ne correspondraient pas aux caractéristiques de la machine employée.

Même si vous disposez d’une machine CNC de haute qualité, utiliser des tolérances trop serrées dans votre projet pourrait vous coûter cher. Il n’est pas nécessaire d’assigner des tolérances à toutes les surfaces d’une pièce. Et quand c’est le cas, évitez de leur adjoindre des exigences en rayon ou en diamètre.

Concevoir des parties inutiles à des fins cosmétiques

Afin d’économiser du temps et de l’argent lorsque l’on conçoit une pièce destinée à être usinée en CNC, il est nécessaire d’envisager la quantité de matériau qui sera retiré à la pièce, ainsi que le processus qui sera utilisé pour le faire. Dans ce genre de situation, le concepteur devra toujours se poser des questions comme : « Est-il nécessaire de retirer autant de matériau juste pour faire joli ? » ou encore « Est-ce qu’on a vraiment besoin de rajouter cette partie ultra-complexe qui va nous demander d’usiner sur 5 axes ? ».

Toutes les considérations esthétiques doivent être évitées, de même que tout enlèvement superflu de matière. L’usinage n’est pas fait pour rendre une pièce esthétiquement agréable, cela est plus du domaine des traitements post-usinage, comme l’électro-polissage.

Concevoir des cavités trop profondes

Les outils CNC ont une longueur de découpe limitée. Typiquement, une fraise fonctionne le plus efficacement lorsqu’elle réalise une cavité d’une profondeur équivalente au double ou au triple de son diamètre. Par exemple, une fraise d’un diamètre de 15 mm pourra découper sans encombres une cavité allant jusqu’à 35 mm de profondeur. Si la cavité à fraiser est trop profonde, l’outil pourrait ne pas être capable d’atteindre la surface demandée. Tenter de compenser en avançant davantage l’outil sur son attache pourrait conduire à des déviations ou même des fractures de l’outil en question. L’évacuation des copeaux peut aussi poser problème. Pour surmonter ces difficultés, on peut tenter les manœuvres suivantes :

- Faire descendre la fraise progressivement, en utilisant des pas de plus en plus petits.

- Utiliser un outil d’une taille convenable ou une attache permettant une portée étendue. Cela permettra d’éliminer les problèmes de surfaces hors d’atteintes et les déviations intempestives.

- Fournir le liquide de refroidissement à haute pression, afin de faciliter l’évacuation des copeaux d’usinage.

- Utiliser d’autres formes d’usinage, comme l’électroérosion.

Concevoir des angles internes sans rayon de courbure

Les outils de fraisage CNC ont une forme cylindrique. Par conséquent, les arêtes et parois verticales crées au moyen de ces outils seront toujours dotées d’un rayon de courbure. Dans le cadre d’une conception destinée à un usinage CNC, concevoir des angles internes dotés d’arêtes vives est une erreur assez répandue. L’usinage ayant tendance à créer naturellement des courbures, il vaut mieux que cela soit prévu dès l’étape de conception.

Lorsqu’il s’agit de concevoir des poches rectangulaires profondes, assurez-vous que leurs coins aient un rayon de courbure au moins égale au tiers de la profondeur de la poche. Des arêtes vives, ou des coins dépourvus d’un rayon suffisamment large, demandent l’utilisation d’outils beaucoup plus fins, opérés à des vitesses beaucoup plus faibles, ce qui augmentera le coût global de l’ouvrage et le temps nécessaire pour le réaliser.

De plus, lorsque l’on veut déterminer un rayon de courbure approprié pour un angle, il faut également prendre en considération le rayon de l’outil utilisé pour l’usinage : le rayon de courbure devrait être légèrement plus grand que le diamètre de l’outil, ce qui permettra de réduire le stress exercé sur ce dernier tout en procédant à des découpes plus rapides.

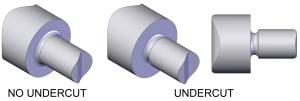

Si votre ouvrage doit absolument comporter des arêtes vives, par exemple une cavité dans laquelle viendra s’emboîter une pièce rectangulaire, il vaudrait mieux que cette cavité comporte des contre-dépouilles (undercuts en anglais).

Europe

Europe  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط