Online Thermovormen

Vind op één betrouwbare manier thermogevormde onderdelen op maat – of het nu gaat om trays, panelen, behuizingen of verpakkingen. Xometry levert kosteneffectieve vacuümvormen, zowel voor prototypes als voor de productie van kleine aantallen. Onze deskundige ondersteuning in elk stadium, gecombineerd met een uitstekende klantenservice, zorgt voor een naadloze ervaring van offerte tot het volgen van de order.

Gereedschap Productie binnen maximaal 2 weken

Ideaal voor kleine productieaantallen of unieke exemplaren

Technisch advies in alle fases

Wereldwijd vertrouwd door meer dan 81,000 ingenieurs en inkoopleiders

Het beste voor kleine volumes

Wat is thermovormen?

Thermovormen (of vacuümvormen) is het productieproces waarbij een vel verwarmd plastic wordt geforceerd en uitgerekt (via vacuüm of druk) op het oppervlak van een mal om onderdelen te maken. Het is een veelzijdig en kosteneffectief productieproces dat een cruciale rol speelt in verschillende industrieën, waaronder de automobiel-, medische en verpakkingsindustrie. Thermovormen is ideaal voor eenvoudige geometrieën en onderdelen met grote toleranties, zoals op maat gemaakte trays, verpakkingen, panelen en behuizingen, maar is niet geschikt voor kleine, gedetailleerde onderdelen of massaproductie.

Technische specificaties

Onze productiemogelijkheden

- Hoeveelheid: Vanaf 50 stuks

- Materialen: Kunststoffen (ABS, HDPE, LDPE, PC, PET, PMMA, PP, PS, PVC) en aangepaste materialen.

- Afwerkingen: Zoals geproduceerd (standaard), zandstralen, aangepast

- Tolerantie: DIN 16742 of nauwere toleranties volgens uw 2D-tekeningen

- Gereedschap: Productie (vanaf 20 werkdagen)

Ingenieur Gereedschapsontwerp, BMW

“Xometry levert professionaliteit en gemak. Ze zorgen voor de afhandeling, waardoor ik me niet met leveranciers hoef bezig te houden. Wij kopen de offerte, Xometry zorgt voor de rest.”

Ingenieur Gereedschapsontwerp, BMW

De eenvoudigste manier om uw projecten te beheren

1. Uw aanvraag voor thermovormen indienen

Upload uw ontwerpen, selecteer de hoeveelheid, materialen, oppervlakteafwerking en andere parameters en dien vervolgens een offerteaanvraag in.

2. Beoordelen en Offerte opstellen

Een technicus van Xometry beoordeelt uw aanvraag binnen 24-48 uur om er zeker van te zijn dat aan alle vereisten wordt voldaan. U ontvangt een eerste offerte. Na uw goedkeuring koppelen onze ingenieurs uw project aan de meest geschikte fabrikant op basis van vaardigheden, beschikbaarheid en andere criteria. Vervolgens sturen we u een definitieve offerte.

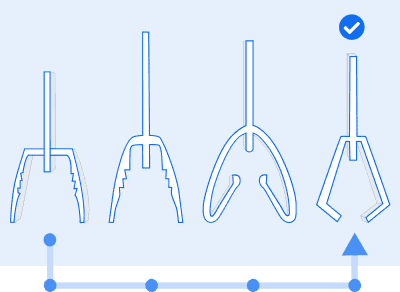

3. Project Kick-Off en DFM

Zodra u de definitieve offerte goedkeurt, beginnen we met het DFM-proces (Design for Manufacturability). Xometry werkt met u samen om alle technische details te verduidelijken en af te ronden voordat we verdergaan.

4. Matrijzenbouw en monsterproductie

Na het afronden van de DFM stellen we deadlines vast voor de matrijzenbouw en de productie van het eerste monster (T1). U ontvangt een orderbevestiging en een factuur voor 50% van de matrijskosten. Onze projectmanager houdt toezicht op de logistiek en communicatie. U ontvangt de T1-monsters, samen met een meetrapport en materiaalcertificaten ter goedkeuring. Feedback op de T1-monsters kan leiden tot verdere iteraties (T2, T3, enz.).

5. Volledige productie en levering

Zodra de monsters zijn goedgekeurd, beheert Xometry de volledige productie, de kwaliteitscontrole en de levering van de onderdelen. U betaalt de productiekosten bij ontvangst van de onderdelen.

6. Eigenaarschap van matrijzen en nabestellingen

De levensduur van de matrijs ligt tussen 1 en 1.000.000 shots. De matrijs is uw eigendom en wordt onderhouden door Xometry. De klant kan eenvoudig onderdelen nabestellen wanneer dat nodig is.

De voordelen van ons digitale productieplatform

Enorme netwerkcapaciteit

Krijg toegang tot de productiecapaciteit van meer dan 2000 gekwalificeerde fabrikanten in Europa en 10.000 wereldwijd, die een breed scala aan productiemogelijkheden en certificeringen bieden. Ons uitgebreide netwerk maakt de productie mogelijk van onderdelen van elk complexiteitsniveau, in bijna elk materiaal, met nauwkeurige toleranties en de vereiste nabewerking.

Menselijke expertise achter elke bestelling

Ons ervaren team zorgt bij elke stap voor een soepel orderbeheer. Van de eerste ontwerpcontroles tot de vlekkeloze communicatie met de productiepartners, geven we persoonlijke feedback en stellen we ontwerpverbeteringen voor om uw onderdelen en productieprocessen te optimaliseren.

Flexibele inkoopoplossingen

Xometry biedt flexibele mogelijkheden voor achteraf betalen voor betrouwbare zakelijke klanten, een verscheidenheid aan betaalmethoden om aan uw behoeften te voldoen en de mogelijkheid om raamovereenkomsten op te stellen voor specifieke prijzen en hoeveelheden, wat zorgt voor voorspelbaarheid van kosten en gestroomlijnde inkoopprocessen.

Kwaliteitsgarantie

Xometry is ISO 9001:2015 gecertificeerd. Onze naadloze integratie in het netwerk van productieleveranciers, ons eigen applicatietechnisch team en het Xometry Quality Assurance Lab zorgen ervoor dat elk onderdeel dat we leveren van topkwaliteit is.

Snelle levering in heel Europa

Xometry levert onderdelen aan alle Europese landen, inclusief het VK, Noorwegen en Zwitserland. Zie uw leveringsopties voor onmiddellijke offertes of plan uw aangepaste zendingen voor complexe projecten.

Certificeringen en inspectierapporten

Xometry kan verschillende certificaten leveren (naleving van ordertypes 2.1 en 2.2, grondstof certificaten voor metalen en kunststoffen, warmtebehandelingsprotocollen, RoHS-certificaten, etc.) en inspectierapporten (CMM, First Article Inspection Report – FAIR, meetrapporten, etc.).

Beschikbare materialen voor thermovormen

We maken offertes voor de populairste materialen die voor thermovormen worden gebruikt.

Kunststoffen

- ABS

- HDPE

- LDPE

- PC

- PET

- PMMA

- PP

- PS

- PVC

Beschikbare afwerkingen voor thermovormen

Zoals gevormd

Zoals gevormde onderdelen behouden de natuurlijke oppervlaktetextuur en het natuurlijke uiterlijk van de mal.

Eindresultaat:

- Uniforme oppervlaktestructuur, afhankelijk van de mal

- Gladde en glanzende oppervlakteafwerking

Zandstralen

Zandstralen is een oppervlaktevoorbereidingstechniek waarbij schuurdeeltjes met hoge snelheid worden gebruikt om verontreinigingen te verwijderen en oppervlakken op te ruwen.

Het wordt vaak gebruikt voor het reinigen, structureren of voorbereiden van kunststoffen op processen zoals verven.

Eindresultaat:

- Mat oppervlak

- Verbeterde hechting van verf

Aangepast

Als u een aangepaste afwerking selecteert in de Instant Quoting Engine, moet deze handmatig worden gecontroleerd. Handmatig offreren duurt meestal 1-2 werkdagen.

Het indienen voor handmatige beoordeling met een aangepaste aanvraag garandeert geen offerte.

Stefano Grigis, Asitech

Stefano Grigis, Asitech

“We hebben de snelheid van het platform erg op prijs gesteld: in een mum van tijd kan ik een offerte krijgen voor 1, 10 of 100 stuks en testen hoeveel het zou kosten om het ene materiaal boven het andere te produceren, wat cruciaal is in de ontwerpfase maar ook om realistische voorstellen te doen aan onze klanten.”

Veelgestelde Vragen

Thermovormen is een productietechniek waarbij een kunststofplaat wordt verwarmd tot hij buigzaam wordt en vervolgens met behulp van een matrijs in vorm wordt gebracht. Het onderscheidt zich van processen als spuitgieten of CNC-verspaning omdat het geschikt is voor de kosteneffectieve productie van onderdelen met relatief eenvoudige tot matig complexe vormen.

De belangrijkste stappen in het thermovorm proces zijn als volgt:

- Verwarmen: De kunststofplaat wordt verwarmd tot hij buigzaam wordt en gevormd kan worden.

- Vormen: De verwarmde plaat wordt in een matrijs geplaatst en geperst om de gewenste vorm aan te nemen.

- Afkoelen: Het gevormde deel wordt afgekoeld, waardoor de vorm stolt.

Thermovormen kan dienen voor zowel prototyping als massaproductie, maar heeft meer beperkingen voor het ontwerp van onderdelen in vergelijking met spuitgieten. Hoewel thermovormen vaak wordt gekozen vanwege de kosteneffectiviteit bij massaproductie, biedt het ook een waardevolle optie voor prototyping, zodat het ontwerp snel kan worden gevalideerd voordat er dure gereedschappen voor massaproductie worden gebruikt.

Kiezen voor thermovormen biedt verschillende voordelen, waaronder kosteneffectiviteit voor kleine tot middelgrote productieruns, een brede keuze aan compatibele materialen en de mogelijkheid om omvangrijke onderdelen te maken met minimale investeringen in gereedschap.

Thermovormen wordt veel gebruikt in verschillende industrieën vanwege de veelzijdigheid en de mogelijkheid om kunststof onderdelen op maat te maken. De belangrijkste toepassingen zijn:

- Verpakkingsoplossingen: Thermovormen wordt veel gebruikt in de verpakkingsindustrie voor het maken van blisterverpakkingen op maat en biedt oplossingen op maat voor een verscheidenheid aan producten.

- Behuizing voor medische apparatuur: Thermovormen is essentieel voor de productie van behuizingen en behuizingen voor medische apparaten en apparatuur en zorgt voor duurzaamheid en precisie.

- Componenten voor het interieur van auto’s: Thermovormen wordt gebruikt voor de productie van interieuronderdelen voor auto’s, zoals instrumentenpanelen, deurpanelen en bekleding, en biedt kosteneffectieve en lichtgewicht oplossingen.

Beoordelingen van andere klanten

“Wat mij verbaasde aan Xometry is de zeer meelevende benadering, bijna ‘micro-business style’, ondanks het feit dat het een multinational is: het vermogen om zich aan te passen aan de behoeften van de klant, met een groot reactievermogen, en om onmiddellijk een relatie van wederzijds vertrouwen te creëren.”

Mario Boaglio, Sferasol

“Discussies met mijn account manager over de versnellingspook waren cruciaal bij het vinden van het beste productieproces en het bereiken van een resultaat dat zo dicht mogelijk bij een productie onderdeel lag. In tegenstelling tot andere bedrijven en leveranciers kreeg ik te maken met een menselijk contactpersoon.”

Stephane Develter, Develter

“Bij Xometry helpt het dat er een algoritme is om direct een prijs en een bindende offerte te geven wanneer je je onderdeel ontwerp uploadt. Ik vond dat geweldig. Vervolgens voltooi je gewoon je order en krijg je een leverdatum, die in ons geval werd gehaald. Wow, wat een geweldig proces om mee te werken!”

Thomas Kern, Atmos

“De samenwerking met Xometry heeft ons in een sterke positie gebracht om vooruitgang te boeken, vooral op het gebied van massaproductie. De mogelijkheid om uit te besteden heeft onze werkdruk aanzienlijk verlaagd en we kunnen nog steeds gemakkelijk de kwaliteit handhaven en deadlines halen.”

Vincent Dufour, Neocean

“Xometry heeft ons zeer goed ondersteund bij de CNC productie van onze MCU prototype behuizingen, voor zowel zeer kleine als middelgrote series. De klantenondersteuning van Xometry zorgt er ook voor dat de juiste onderdelen van hoge kwaliteit in recordtijd op de juiste locatie worden afgeleverd op een zeer directe en persoonlijke basis.”

Christian Hornschuch, Sono Motors

Start Nu Met Thermovormen Bij Xometry

Xometry Newsletter

Mis Niets van Onze Content & Kortingen

Lees meer over Xometry Nieuwsbrief.

Door je contactgegevens in te voeren, ga je akkoord met het ontvangen van e-mailcommunicatie over Xometry-producten en -diensten. Je kunt je abonnementen op elk moment bijwerken of je afmelden voor deze communicatie via de link onderaan elke marketing-e-mail of door contact op te nemen met support. Voor meer informatie, bekijk onze Data Protection Policy.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  APAC

APAC  الشرق الأوسط

الشرق الأوسط