L’applicazione della stampa 3D nel settore medico ha portato a colossali innovazioni, scoperte e crescita del settore. Questo processo di fabbricazione, un tempo considerato nuovo, è ora indispensabile e ampiamente utilizzato nell’industria medica. La stampa 3D ha numerose caratteristiche che sono estremamente fondamentali e vantaggiose nel settore medico. Alcuni di questi sono velocità, versatilità, capacità di lavorare con vari materiali, personalizzazione, ripetibilità e capacità di produrre parti altamente complesse.

Le applicazioni della stampa 3D nell’industria medica includono la produzione di protesi e ortodonzia personalizzate, impianti, modelli anatomici personalizzati per la preparazione chirurgica, modelli di studio anatomici, ausili medici, prototipi, strumenti medici e attrezzature sanitarie generali.

Requisiti che devono possedere i materiali per essere usati nell’industria medica

La stampa 3D è una tecnologia di produzione ampia e compatibile con numerose plastiche, elastomeri e metalli. Tuttavia, non tutti i materiali stampabili in 3D sono adatti all’uso per la produzione di dispositivi medici. Ci sono alcune caratteristiche che i materiali devono avere per essere ideali nell’industria medica. Alcune delle proprietà richieste dei materiali di stampa 3D medica sono le seguenti:

Biocompatibilità: i materiali utilizzati per creare prodotti come impianti e dispositivi medici interni devono essere biocompatibili. Ciò significa che devono essere completamente non reattivi quando entrano in contatto con un sistema biologico. La biocompatibilità è fondamentale per impianti, dentiere, sostituzione di organi/ossa, pacemaker e altri prodotti medici che entrano in contatto con i tessuti umani.

Sterilizzabilità: le esigenze sanitarie estremamente elevate dell’industria medica rendono la sterilizzazione fondamentale nella maggior parte dei casi. Ciò rende la sterilizzabilità una proprietà fondamentale dei materiali di stampa 3D medicali.

Bioutilizzabilità: per la sostituzione di parti del corpo come protesi, dentiere, impianti e organi artificiali, non è sufficiente che i materiali siano biocompatibili. Devono anche possedere proprietà fisiche simili con la parte del corpo originale. Ad esempio, i materiali di sostituzione ossea devono essere duri e resistenti, con un’elevata resistenza alla compressione. Allo stesso modo, un materiale da utilizzare nella stampa di un orecchio umano dovrebbe essere relativamente morbido.

Notare che le caratteristiche richieste possono variare in base all’applicazione del prodotto da realizzare.

PA 12 (Nylon)

Questo è un materiale leggero, resistente alla corrosione e agli agenti chimici altamente versatile. È anche resistente e flessibile con un’elevata resistenza alla trazione e agli urti. Il Nylon PA12 può essere sterilizzato con ossido di etilene, prodotti chimici, raggi gamma, plasma a gas e autoclave a vapore. Viene stampato utilizzando la stampa 3D MJF o SLS. Come materiale di qualità medica, il nylon PA12 è certificato ISO e USP Classe I – IV ed è comunemente usato nelle protesi.

ABS M30i

L’ABS M30i è un altro materiale termoplastico ampiamente utilizzato nell’industria medica. Oltre ad essere biocompatibile, è anche sterilizzabile mediante raggi gamma, ossido di etilene e gas plasma. Certificato ISO e USP Classe I – IV, questo materiale viene spesso utilizzato per produrre apparecchiature mediche e modelli anatomici dettagliati. Può essere utilizzato anche per protesi. L’ABS M30i è resistente e ha un’elevata resistenza alla trazione e agli urti. Viene stampato utilizzando il processo di FDM.

PC ISO

Questo materiale è comunemente usato per creare stampi, prototipi e guide chirurgiche dentali personalizzate. Sebbene il PC ISO abbia una finitura di qualità inferiore rispetto al nylon PA12, è forte e resistente al calore con un’elevata resistenza alla trazione. Il PC ISO è anche biocompatibile, seppur a breve termine, e può essere sterilizzato tramite irraggiamento gamma e ossido di etilene. Il PC ISO viene stampato tramite FDM.

Polieterimmide (ULTEM 1010)

Rispetto ad altri materiali termoplastici FDM, l’ULTEM 1010 è uno dei polimeri più forti e resistenti al calore e agli agenti chimici. È anche altamente biocompatibile e può essere sterilizzato mediante irradiazione gamma, ossido di etilene, plasma gassoso e autoclave a vapore. L’ULTEM 1010 viene utilizzato per stampare guide chirurgiche dentali, prototipi e protesi.

PPSF

Questo materiale FDM è noto per la sua resistenza al calore e agli agenti chimici e per le sue ottime proprietà meccaniche. È biocompatibile e può essere sterilizzato in autoclave a vapore, ossido di etilene, plasma gassoso e irradiazione gamma. Queste proprietà rendono il PPSF eccellente per la produzione di protesi, prototipi e parti da utilizzare in applicazioni ad alto carico o ad alta temperatura.

Silicone (Sil 30)

Stampa 3D di una valvola del cuore in silicone(fonte)

Il silicone è un elastomero biocompatibile resistente al calore, alla lacerazione e altamente flessibile. È comunemente usato nella produzione di dispositivi indossabili a contatto con la pelle, come le maschere respiratorie. Può essere utilizzato anche per stampare impianti. Il silicone può essere stampato utilizzando la stampa 3D Carbon DLS.

Titanio (Ti6Al4V)

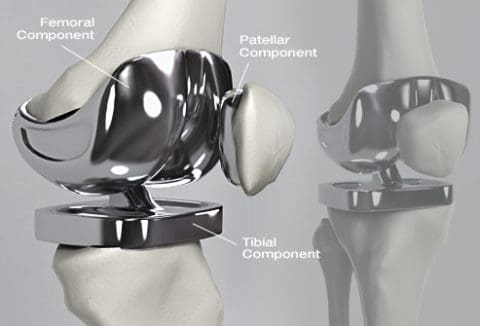

Sostituzione del ginocchio in titanio (fonte)

Il titanio è uno dei metalli più diffusi nell’industria medica. L’elevata preferenza per questo materiale deriva dalle sue numerose proprietà ideali alle applicazioni mediche e dalla somiglianza con l’osso umano. Il titanio è estremamente forte, resistente al calore, duro, resistente alla corrosione, non reattivo, sterilizzabile con vari metodi e altamente biocompatibile.

Questo materiale è ampiamente utilizzato nell’industria medica per produrre impianti ortopedici personalizzati come sostituzioni ossee e articolari, impianti dentali e placche craniche. Viene anche utilizzato per creare strumenti medici. Il titanio viene stampato utilizzando DMLS.

Cromo cobalto (CoCr28Mo6)

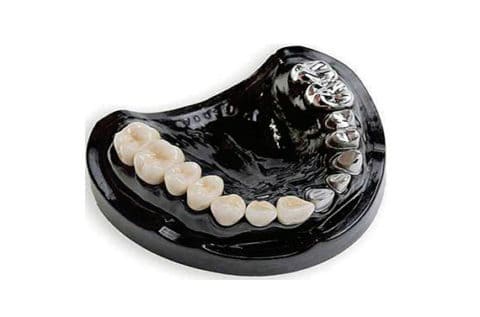

Denti in cromo cobalto

Come il titanio, il cromo cobalto è ampiamente utilizzato nell’industria medica per la produzione di impianti ortopedici come denti sostitutivi, ossa e articolazioni per uso intensivo, come anche, spalle e ginocchia. Il cromo cobalto è biocompatibile e altamente resistente al calore, alla corrosione, all’usura e

L’acciaio inossidabile è un metallo ad alta resistenza che è biocompatibile e può essere sterilizzato tramite vari metodi di sterilizzazione. Tuttavia, la sua resistenza alla corrosione è a breve termine, il che lo rende meno preferibile rispetto al titanio e al cromo cobalto, soprattutto per gli impianti. Questo materiale è ottimo per strumenti chirurgici e impianti temporanei. L’acciaio inossidabile è anche più economico da stampare utilizzando il DMLS, rispetto al titanio e al cromo cobalto.

Conclusione

In Xometry Europa, offriamo servizi di stampa 3D veloci, affidabili e altamente accurati per termoplastici, elastomeri e metalli che sono di di grande utilità per l’industria medica. Offriamo anche varie operazioni di post-elaborazione per garantire la massima qualità.

Indipendentemente dalla quantità, dalla precisione, dalla complessità e dai tempi di consegna richiesti, abbiamo sempre la capacità di produzione per consegnare. Accedete alla nostra piattaforma di preventivo istantaneo per caricare i vostri modelli e ricevere un preventivo in pochi secondi, assolutamente gratuito.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط