La finitura superficiale delle parti stampate in 3D non è uguale per ogni processo e materiale grezzo. Tra i fattori che contribuiscono al risultato finale vi sono la tecnologia di stampa 3D utilizzata, la qualità della stampante e il materiale di stampa, ma anche il design, la posizione e l’orientamento della parte durante la stampa.

Prima di scegliere un processo di produzione additiva, è necessario considerare la rugosità (misurata in Ra nella maggior parte dei casi) delle parti stampate in 3D. Se una tecnologia prevede l’utilizzo di strutture di supporto, come la modellazione a deposizione fusa (FDM), occorre prestare particolare attenzione perché i punti di contatto tra le strutture di supporto e la parte presentano una qualità superficiale del tutto diversa rispetto alla parte.

Valutazione della rugosità superficiale nei processi di stampa 3D

La rugosità superficiale di un materiale viene sostanzialmente misurata in termini di parametri Ra e Rz. Per semplicità, Ra si riferisce alla rugosità media di una superficie, mentre Rz si riferisce alla differenza tra i “picchi” più alti e le “valli” più profonde della superficie. I parametri R vengono generalmente misurati in µm.

Il parametro Ra può essere definito semplicemente come la deviazione dal piano superficiale ideale, che solitamente viene misurata in micropollici o micrometri (µm). Maggiore sarà il parametro Ra, maggiore sarà la rugosità superficiale. La principale norma per la valutazione della rugosità superficiale è la ISO 25178, che prevede l’applicazione dei parametri Ra e Rz.

La rugosità di una superficie dipende da svariati fattori, quali il design della parte, il processo di produzione applicato e l’azienda produttrice. Pur scegliendo una tecnologia di stampa 3D che assicura una finitura superficiale ottimale, le parti possono comunque presentare dislivelli o superfici leggermente curve che compromettono la qualità superficiale.

Come si misura la rugosità superficiale nella stampa 3D?

Per misurare la rugosità superficiale di una parte stampata in 3D nel modo più semplice e preciso può essere utilizzato un apposito tester di rugosità (o “misuratore di rugosità”). Questo strumento viene spesso impiegato nelle applicazioni industriali e ingegneristiche in cui la finitura e la consistenza superficiale del prodotto finale contribuiscono alla sua funzionalità.

Il tester di rugosità è generalmente costituito da un’unità di azionamento motorizzata che fa muovere lo stilo sulla superficie della parte a velocità costante, un trasduttore che converte il movimento meccanico dello stilo in un segnale elettrico e un’unità di visualizzazione che mostra la misurazione di rugosità.

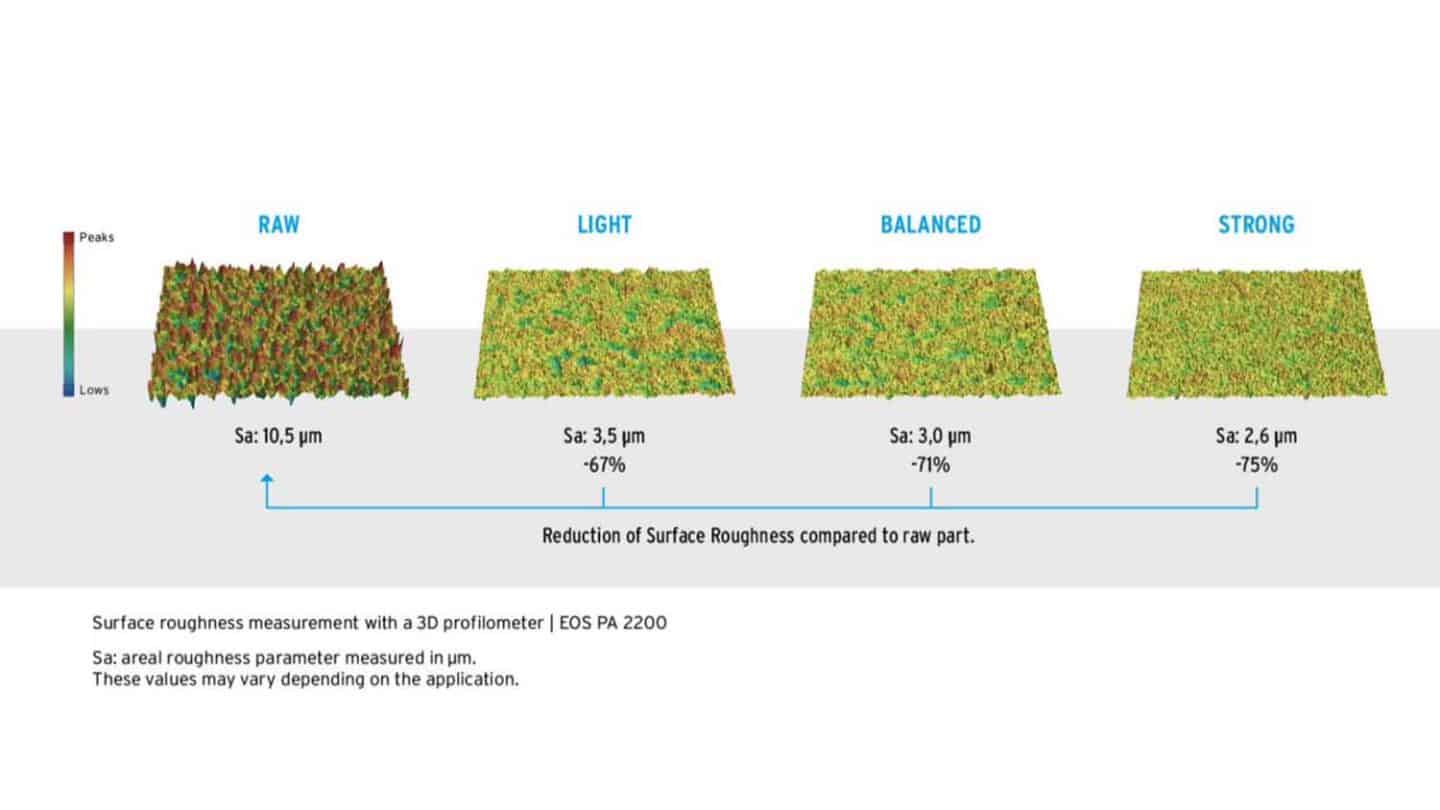

Analizzeremo ora le variazioni di rugosità superficiale e le differenze tra le parti stampate in 3D in base alle varie tecnologie di stampa. Tutte le misurazioni sono state eseguite in-house e i valori sono valori medi. I risultati possono variare se le parti sono state stampate in un materiale diverso o da un fornitore diverso.

Rugosità superficiale nei processi a fusione a letto di polvere (PBF)

La fusione a letto di polvere include tecnologie come la Multi Jet Fusion (MJF), la sinterizzazione laser selettiva (SLS) e la fusione laser selettiva dei metalli (DMLS), i cui materiali di stampa sono generalmente polimeri e polveri metalliche. Questi vengono fusi tra loro per formare la parte in base al design CAD, con l’ausilio degli infrarossi nel caso della MJF e del laser nei processi SLS e DMLS.

Questi metodi di produzione conferiscono una consistenza superficiale opaca e meno liscia rispetto a quella ottenuta con la stereolitografia, ma vantaggiosamente non richiedono strutture di supporto. A seconda della granulometria della polvere, inoltre, potrebbero formarsi fori e pori sulla superficie. Infine, anche la stampa con polvere riutilizzata può aumentare la disomogeneità superficiale.

Sulle parti stampate è difficile ottenere una superficie completamente liscia e simile al vetro, nemmeno dopo trattamenti pesanti come la sabbiatura e la levigazione. Tuttavia, il processo MJF è in grado di produrre superfici meno porose e finiture più lisce rispetto alla SLS.

Per quanto riguarda le tecnologie a fusione a letto di polvere, la carta vetrata è la soluzione più semplice ed economica per levigare le superfici. Altre opzioni includono smerigliatura, burattatura e sabbiatura tradizionale o con perline di vetro. La smerigliatura e la sabbiatura hanno un impatto minimo su tolleranze e dimensioni. La burattatura, invece, è un processo efficiente ma molto più lento rispetto ad altri metodi di finitura superficiale.

Nella sinterizzazione laser selettiva, è possibile ottenere superfici quasi del tutto prive di pori tramite infusioni sottovuoto o un processo multifase che prevede il riempimento superficiale e più passaggi di smerigliatura.

Rugosità superficiale di parti stampate in 3D tramite SLS

La tabella seguente mostra la variazione di rugosità superficiale misurata tra parti stampate non trattate e parti sottoposte a trattamento di finitura:

| Materiale | Finitura superficiale | Ra | Rz |

| Alumide® / Nylon 12 (PA 12) caricato all’alluminio | Nessun trattamento | 8 µm | 50.1 µm |

| PA 12 | Sabbiatura | 4.5 µm | 31.6 µm |

| PA 11 | Tintura in nero | 7.5 µm | 47.6 µm |

| PA 12 | Burattatura | 7.1 µm | 45.5 µm |

| PA 12 | Lucidatura a vapore + tintura in nero | 2.5 µm | 19.7 µm |

Rugosità superficiale di parti realizzate tramite MJF

La tabella seguente mostra i parametri Ra e Rz di parti stampate in 3D tramite MJF:

| Materiale | Finitura superficiale finish | Ra | Rz |

| PA 12 | Nessun trattamento | 10 – 12 µm | 59.9 – 69.4 µm |

| PA 12 | Lucidatura a vapore chimico | 4.4 µm | 31.1 µm |

| PA 12 | Tintura in nero | 5.8 µm | 38.7 µm |

| PA 12 | Verniciatura spray in nero | 5.5 µm | 37.1 µm |

Come si può vedere, la finitura superficiale può diminuire notevolmente la rugosità e migliorare le proprietà superficiali (ad es. la resistenza complessiva della parte) riducendo la porosità.

Rugosità superficiale di parti realizzate tramite DMLS

La tabella seguente mostra i parametri Ra e Rz di parti stampate in 3D tramite DMLS. Come normalmente avviene nella stampa 3D in metallo, tutte le parti usate per le misurazioni sono state sottoposte a sabbiatura.

| Materiale | Finitura superficiale | Ra | Rz |

| Aluminium Al-Si10Mg | Sabbiatura | 10-12 µm | 59.9-69.4 µm |

| Acciaio inox 316L | Sabbiatura | 6 µm | 39.8 µm |

| Titanio Grado 5 | Sabbiatura | 5 µm | 34.4 µm |

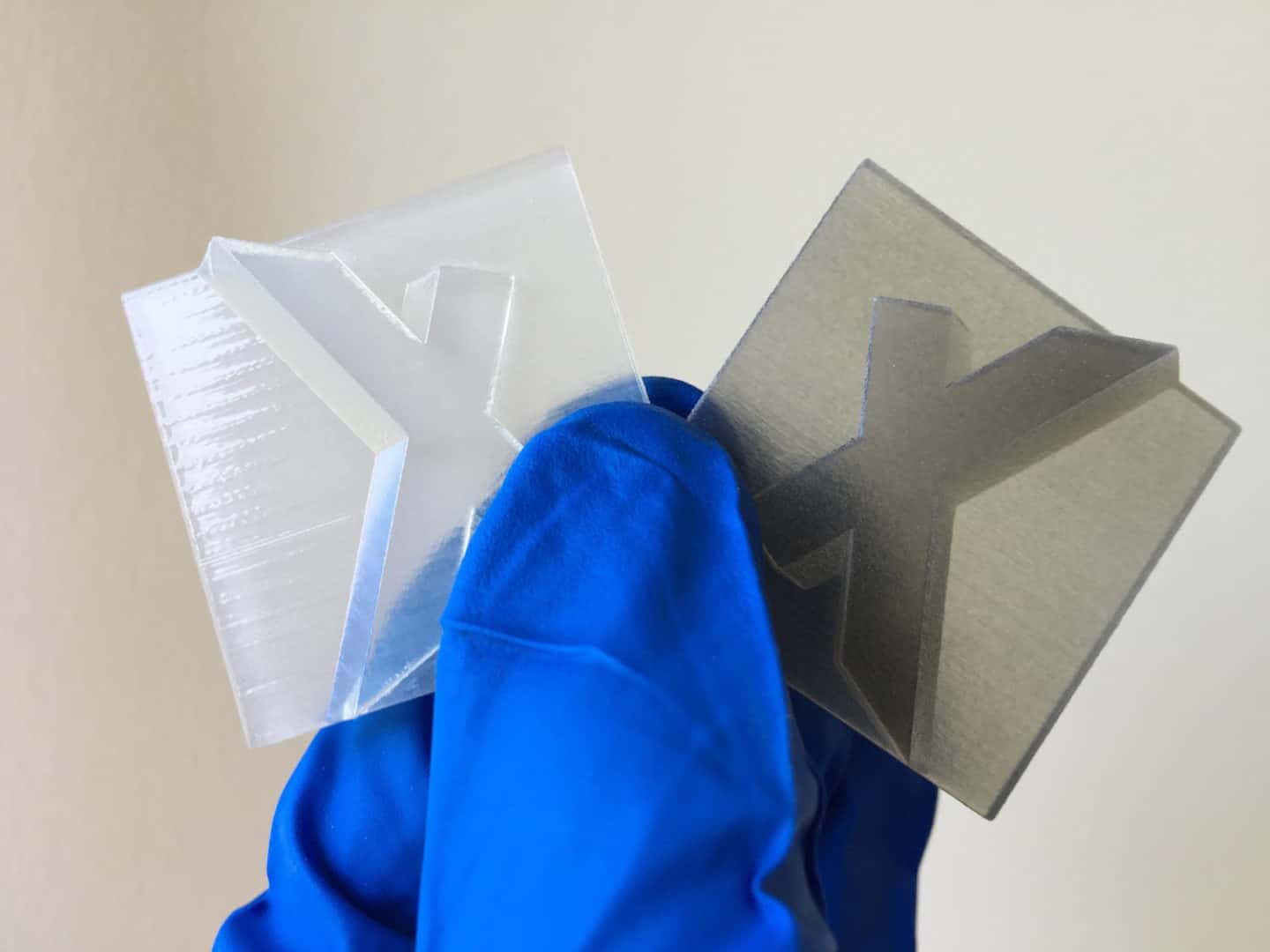

Rugosità superficiale nei processi di polimerizzazione in vasca

Le tecnologie più diffuse in questa categoria sono la stereolitografia (SLA) e la Carbon DLS (anche detta DLP, da Digital Light Processing). Il materiale di stampa utilizzato è un polimero liquido che mediante un laser viene fatto indurire nella forma prevista, uno strato alla volta. Data la natura liquida del materiale, queste tecnologie permettono di ottenere parti stampate in 3D con superfici lisce praticamente senza pori.

Tuttavia, le tecnologie SLA e DLP richiedono entrambe strutture di supporto che devono essere rimosse una volta stampata la parte: una procedura che influisce notevolmente sulla rugosità superficiale. Infatti, nei punti in cui le strutture di supporto vengono staccate dalla parte, la rugosità diventa irregolare e presenta parametri Ra e Rz più elevati.

Rugosità superficiale di parti stampate in 3D tramite SLA

La tabella seguente mostra i parametri Ra e Rz di parti stampate in 3D tramite SLA:

| Materiale | Finitura superficiale | Ra | Rz |

| Industrial White, ABS-like | Nessun trattamento | 1.5 µm | 10.1 µm |

Rugosità superficiale di parti stampate in 3D tramite Carbon DLS

La tabella seguente mostra i parametri Ra e Rz di parti stampate in 3D tramite Carbon DLS:

| Materiale | Finitura superficiale | Ra | Rz |

| EPX 82 | Nessun trattamento | 1.22 µm | 11.1 µm |

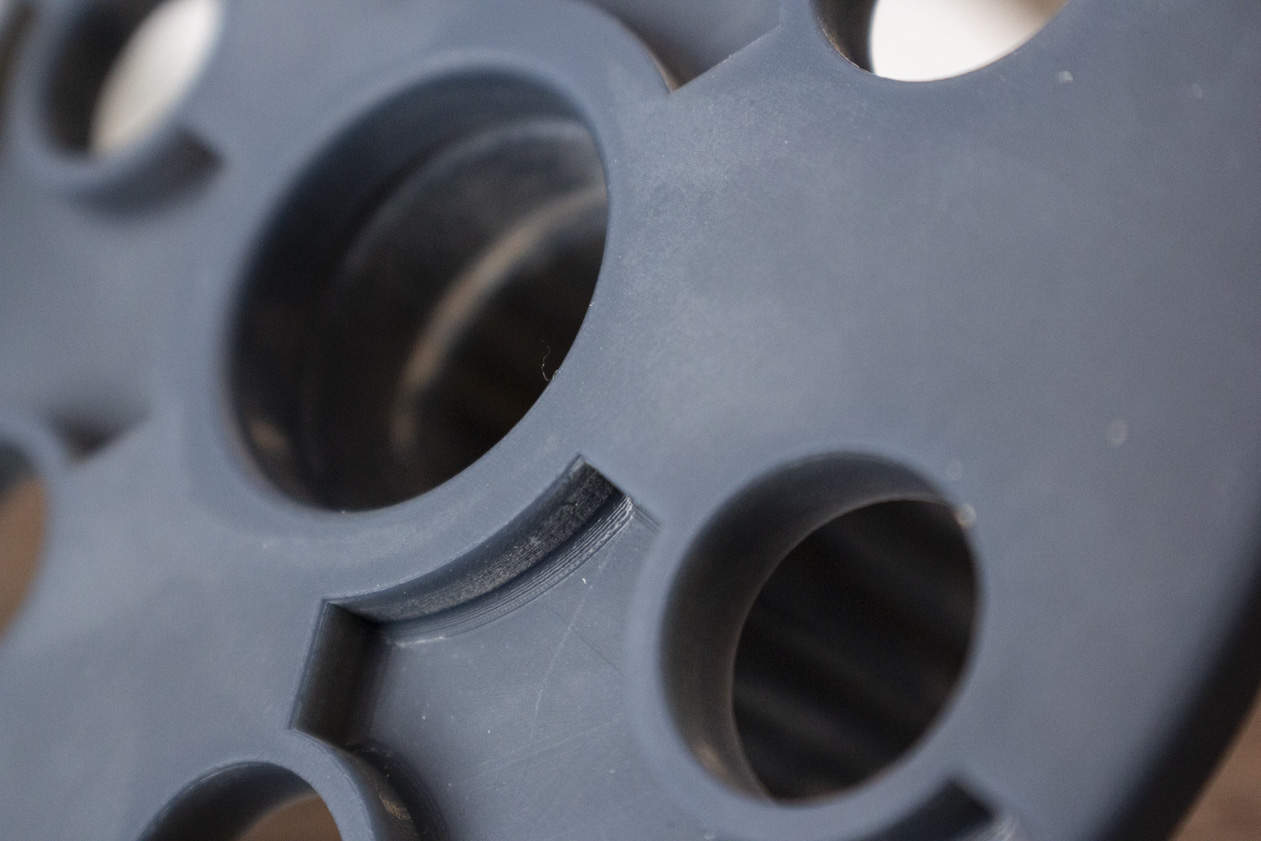

Rugosità superficiale nei processi di stampa 3D basati sull’estrusione

La modellazione a deposizione fusa (FDM) è la modalità di stampa 3D più comune appartenente a questa categoria. Il processo prevede l’estrusione di un filamento termoplastico da un ugello riscaldato, che deposita la termoplastica fusa sulla piattaforma di stampa un sottile strato alla volta, sulla base dei dati CAD inseriti. Una volta indurita, la parte è completa. Questa tecnologia richiede strutture di supporto per sostenere gli elementi sottili o a sbalzo.

A differenza di altre tecnologie di stampa 3D, le parti realizzate con la modellazione a deposizione fusa presentano una rugosità superficiale molto più elevata. Gli strati superiori (nella direzione dell’asse Z) sono generalmente corrugati, mentre gli strati inferiori sono lisci (se non sono state usate strutture di supporto in quell’area). A differenza delle parti PBF, le superfici sono prive di pori, ma al contempo non sono simili al vetro come nelle parti SLA.

Se presente, il materiale di supporto compromette l’uniformità della rugosità superficiale e deve quindi essere rimosso in fase di finitura. Per fare ciò si possono usare materiali di supporto solubili (in acqua o in altre sostanze chimiche come il limonene), che sono facilmente rimovibili e permettono di migliorare la qualità.

Opzioni di finitura superficiale nei processi basati sull’estrusione

Nel caso di PLA (acido polilattico) o PA 6, materiali molto comuni nella modellazione a deposizione fusa, le opzioni di finitura superficiale si limitano alla rimozione delle strutture di supporto. Qualsiasi ulteriore operazione comprometterebbe infatti l’estetica e i dettagli della parte, danneggiandola. L’ABS (acrilonitrile-butadiene-stirene) può invece essere sottoposto a smerigliatura, burattatura o sabbiatura.

Sebbene il PLA sia più resistente e rigido dell’ABS, le sue proprietà di bassa resistenza al calore, duttilità e resistenza alla flessione lo rendono difficile da trattare. L’ABS è più fragile e meno rigido, ma è anche più tenace e leggero, il che lo rende una plastica più adatta per le operazioni di finitura.

Rugosità superficiale di parti realizzate tramite modellazione a deposizione fusa

La tabella seguente mostra i parametri Ra e Rz di parti stampate in 3D tramite FDM:

| Materiale | Finitura superficiale | Ra | Rz |

| ASA | Nessun trattamento | 22.5 µm* | 114.9 µm |

*Questo risultato è stato ottenuto sulla superficie con maggiore rugosità, perpendicolarmente alla stratificazione. Quando abbiamo misurato la superficie della parte nell’altra direzione, la rotazione dello strumento misurata insieme agli strati e alla rugosità superficiale era pari a 0,9 µm.

Rugosità superficiale nella tecnologia a goccioline di fotopolimero

Il processo di stampa 3D più comune in questa categoria è la stampa Polyjet. Nota per la sua velocità e l’incredibile precisione, si tratta di una tecnologia di produzione additiva a fotopolimeri rigidi, simile alla stampa a getto d’inchiostro, che prevede il getto di resina polimerizzabile ai raggi UV al di sopra di un supporto di stampa. Questa tecnologia viene anche utilizzata per produrre le strutture di supporto che verranno poi rimosse in fase di post-lavorazione.

Tra tutte le tecnologie di stampa 3D, Polyjet è una di quelle che fornisce le migliori finiture superficiali. Ha però l’inconveniente delle strutture di supporto, che lasciano segni quando vengono rimosse.

Opzioni di finitura superficiale nel processo con fotopolimeri

Se si utilizzano strutture di supporto solubili, non è generalmente necessario alcun trattamento. In caso contrario, devono essere rimosse manualmente come avviene nelle altre tecnologie. Poiché questo processo prevede un sistema di deposizione di goccioline e la testina di stampa si muove in direzione X-Y, si formano linee visibili lungo il suo percorso. Per ottenere superfici perfettamente lisce, è possibile rimuovere queste linee durante la post-lavorazione. I metodi di post-lavorazione usati per migliorare la finitura superficiale sono la sabbiatura e la smerigliatura.

Rugosità superficiale misurata di parti stampate in 3D tramite Polyjet

La tabella seguente mostra i parametri Ra e Rz di parti stampate in 3D tramite Polyjet:

| Materiale | Finitura superficiale | Ra | Rz |

| Fotopolimero, Rigido | Nessun trattamento | 2.1 µm | 17.2 µm |

Confronto tra le rugosità superficiali nei vari processi di produzione additiva

| Tecnologia | Materiale | Finitura superficiale | Rugosità (Ra) | Rugosità (Rz) |

| SLS | Alumide® / Nylon 12 (PA 12) caricato all’alluminio | Nessun trattamento | 8 µm | 50.1 µm |

| SLS | PA 12 | Sabbiatura | 4.5 µm | 31.6 µm |

| SLS | PA 11 | Tintura in nero | 7.5 µm | 47.6 µm |

| SLS | PA 12 | Burattatura | 7.1 µm | 45.5 µm |

| SLS | PA 12 | Lucidatura a vapore + tintura in nero | 2.5 µm | 19.7 µm |

| MJF | PA 12 | Nessun trattamento | 10-12 µm | 59.9-69.4 µm |

| MJF | PA 12 | Lucidatura a vapore chimico | 4.4 µm | 31.1 µm |

| MJF | PA 12 | Tintura in nero | 5.8 µm | 38.7 µm |

| MJF | PA 12 | Verniciatura spray in nero | 5.5 µm | 37.1 µm |

| DMLS | Aluminium Al-Si10Mg | Sabbiatura | 10-12 µm | 59.9-69.4 µm |

| DMLS | Acciaio inox 316L | Sabbiatura | 6 µm | 39.8 µm |

| DMLS | Titanio Grado 5 | Sabbiatura | 5 µm | 34.4 µm |

| SLA | Industrial White, ABS-like | Nessun trattamento | 1.5 µm | 10.1 µm |

| Carbon DLS | EPX 82 | Nessun trattamento | 1.22 µm | 11.1 µm |

| FDM | ASA | Nessun trattamento | 22.5 µm | 114.9 µm |

| Polyjet | Fotopolimero, Rigido | Nessun trattamento | 2.1 µm | 17.2 µm |

Ordina le parti per i tuoi progetti di stampa 3D

La rugosità superficiale delle stampe 3D può variare notevolmente con la post-lavorazione. Questo processo non soltanto consente di migliorare il valore estetico della parte, ma anche di aumentarne le possibilità di utilizzo in applicazioni per uso finale. Anche metodi di colorazione come la verniciatura spray o la tintura possono contribuire a migliorare la finitura superficiale, ma il loro impatto sulla rugosità rimane ancora tutt’altro che dimostrato.

Xometry Europe offre servizi di stampa 3D online per progetti di produzione additiva su richiesta, sia per prototipi che per i lotti di molte parti. Con una rete di oltre 2.000 partner in tutta Europa, Xometry è in grado di fornire le parti stampate in 3D richieste in meno di sette giorni. Carica i file CAD sul Motore di Quotazione Istantanea di Xometry e ottieni un preventivo istantaneo con varie opzioni di produzione disponibili per la stampa 3D Polyjet.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط