Die CNC-Bearbeitung wird aufgrund ihrer hohen Genauigkeit, Präzision, Geschwindigkeit und Effizienz in vielen Branchen eingesetzt. Allerdings kann die CNC-Bearbeitung im Vergleich zu anderen Fertigungsmethoden wie dem 3D-Druck auch etwas teuer sein. Die Kosten sind ein entscheidender Faktor bei der Anwendung der CNC-Bearbeitung, sowohl bei Einzelstücken als auch bei Großserien. Dieser Artikel zeigt 10 Tipps, mit denen Sie die Kosten für Ihre CNC-gefertigten Teile deutlich senken können.

Was beeinflusst die Kosten der CNC-Bearbeitung

Bevor Sie irgendwelche Anstrengungen unternehmen, um die Bearbeitungskosten zu senken, ist es wichtig, zunächst die Faktoren zu verstehen, die diese Kosten überhaupt erst beeinflussen. Die CNC-Bearbeitungskosten hängen von den vier folgenden Faktoren ab.

- Vorbereitungskosten: Diese Kosten umfassen alles von der Vorbereitung der CAD- und CAM-Dateien bis zur Prozessplanung. Die Vorbereitungskosten sind fix und fallen bei kleinen Produktionsmengen stärker ins Gewicht.

- Materialkosten: Die Kosten für das Material, aus dem ein Teil gefertigt werden soll, haben einen erheblichen Einfluss auf die Gesamtkosten des Fertigungsprozesses und die Kosten des fertigen Teils. Seltene Materialien treiben die Kosten immens in die Höhe. Die Bearbeitbarkeit ist ebenfalls ein weiterer Materialkostenfaktor, da sie den Ressourcenverbrauch, die Bearbeitungszeit und den Aufwand beeinflusst.

- Bearbeitungszeit: In der Welt der CNC-Bearbeitung ist Zeit buchstäblich Geld. Die Bearbeitungszeit ist ein wesentlicher Kostentreiber. Je mehr Zeit für die Bearbeitung eines Teils benötigt wird, desto teurer wird es. Die Kosten für den Betrieb und die Wartung der CNC-Maschine, der Energieverbrauch und die Lohnkosten der Bediener steigen mit zunehmender Bearbeitungszeit.

- Sonstige Kosten: Diese Kosten der CNC-Bearbeitung decken alles ab, was als besondere Anforderung oder Extra betrachtet werden kann. Dazu gehören enge Toleranzen, spezielle Werkzeuge, genauere Qualitätskontrollen und niedrigere Bearbeitungsgeschwindigkeiten.

Nachdem wir die Faktoren verstanden haben, welche die Kosten bei der CNC-Bearbeitung bestimmen, können wir nun ermitteln, wie diese reduziert werden können.

10 Tipps zur Kostensenkung von CNC-gefertigten Teilen

Analysiert man die wichtigsten Faktoren, welche die Kosten der CNC-Bearbeitung beeinflussen, gibt es drei Hauptmöglichkeiten, diese zu senken. Diese sind Designoptimierung, Materialauswahl und spezielle Überlegungen, wobei die Designoptimierung am wichtigsten ist. Im Folgenden finden Sie zehn Möglichkeiten, mit denen Sie die Kosten für die CNC-Bearbeitung deutlich senken können.

1. Materialauswahl

Bevor Sie sich für ein bestimmtes Material entscheiden, führen Sie umfangreiche Recherchen durch, um sicherzustellen, dass es die kostengünstigste Option ist, die alle erforderlichen Eigenschaften für Ihre Anwendung besitzt. Während bei der Materialqualität keine Kompromisse eingegangen werden sollten, werden nicht alle Eigenschaften eines Materials für eine bestimmte Anwendung benötigt. Zum Beispiel ist hitzebeständiger Stahl eine unnötige, kostspielige Wahl für die Herstellung einer Pfeife.

Eine weitere wichtige Materialüberlegung ist die Bearbeitbarkeit. Bestimmte Materialien, wie z.B. Aluminium, haben eine hohe Bearbeitbarkeit und sollten, wenn immer möglich, verwendet werden. Verschiedene Aluminiumlegierungen unterscheiden sich auch im Preis. Zum Beispiel würde das Teil unten, das aus dem selteneren Aluminium 3.1645 hergestellt ist, 25% mehr kosten als mit Aluminium 3.3206.

2. Vermeiden Sie mehrfache Nachbearbeitungen

Bei der CNC-Bearbeitung wird in der Regel eine zufriedenstellende Oberfläche bereits im Bearbeitungszustand erzeugt. Dieser Endzustand sollte, wann immer möglich, gewählt werden, da mehrere Nachbearbeitungen, obwohl sie für einige Teile notwendig sind, mehr Kosten verursachen. Oberflächenveredelungen wie Eloxieren und Chem-Film sollten nur bei Bedarf angefordert werden. Ein weiterer großer Kostentreiber ist das Aufbringen unterschiedlicher Oberflächenbehandlungen für verschiedene Bereiche eines Teils. Ein Beispiel hierfür ist das Auftragen von Perlstrahlen in einem Bereich und einer Chem-Folie in einem anderen. Versuchen Sie, die Spezifikationen für die Nachbearbeitung für das gesamte Teil einheitlich zu halten.

3. Bestellen Sie in großen Mengen

Bei der CNC-Bearbeitung spielt die Skaleneffizienz eine große Rolle. Der Preis der Bearbeitung sinkt exponentiell mit steigendem Produktionsvolumen. Um die Kosteneinsparungen ins rechte Licht zu rücken. Eine einzelne Einheit des Teils im Bild unten kostet 30,75 €. Bei einem Produktionsvolumen von 10 Teilen sinken die Kosten pro Stück auf 9,62 € und bei einem Produktionsvolumen von 100 Teilen auf 6,76 €. Diese Preisrückgänge sind darauf zurückzuführen, dass die Vorbereitungskosten gleich bleiben, egal ob Sie eine Einheit oder 100 Einheiten desselben Teils produzieren. Bei Großaufträgen entfallen auch die Kosten für unterschiedliche Maschineneinstellungen, da für die gesamte Produktion die gleichen Einstellungen verwendet werden. Nutzen Sie stets die Vorteile der Skaleneffekte, indem Sie Großaufträge erteilen.

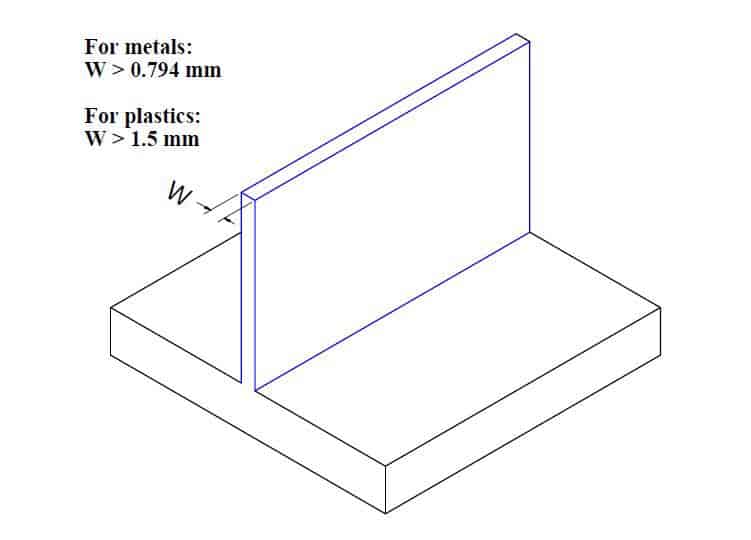

4. Vermeiden Sie übermäßig dünne Wände

Dünne Wände benötigen mehr Zeit zur Herstellung. Das liegt daran, dass sie zerbrechlich sind und mehrere Durchgänge bei geringer Schnitttiefe erfordern. Sie sind außerdem sehr vibrationsanfällig, sodass die Bearbeitung in den vorgegebenen Toleranzen schwierig und zeitaufwendig ist. Dies erhöht die Bearbeitungszeit und damit auch die Bearbeitungskosten. Um diese Kosten zu vermeiden, konstruieren Sie dickere Wände. Wir empfehlen eine Mindestwandstärke von 0,8 mm für Metalle und 1,5 mm für Kunststoffe.

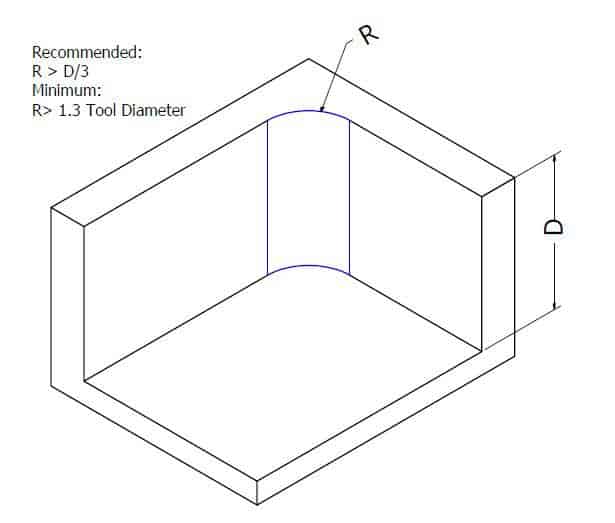

5. Runde Innenkanten mit ausreichendem Radius

Da Schneidewerkzeuge zylindrisch sind, ist es unmöglich, perfekte 90°-Innenecken zu bearbeiten. Die einzige Möglichkeit, dies zu erreichen, ist das Erodieren, was ein wesentlich teureres Fertigungsverfahren als die CNC-Bearbeitung ist. Wir empfehlen dringend, dass Sie alle Innenkanten in Ihrem Design abrunden, da dies die Zeit spart, die der Zuschnitt benötigt, um scharfe Kanten zu fertigen. Wir empfehlen außerdem einen ausreichend großen Radius von mindestens 1/3 der Tiefe der Vertiefung. Ein kleiner Eckenradius würde ein Werkzeug mit kleinem Durchmesser erfordern und da kleine Werkzeuge keine großen Materialmengen in einem Durchgang abtragen können, sind mehrere Durchgänge mit niedrigen Geschwindigkeiten erforderlich, was die Bearbeitungszeit und die Kosten erhöht.

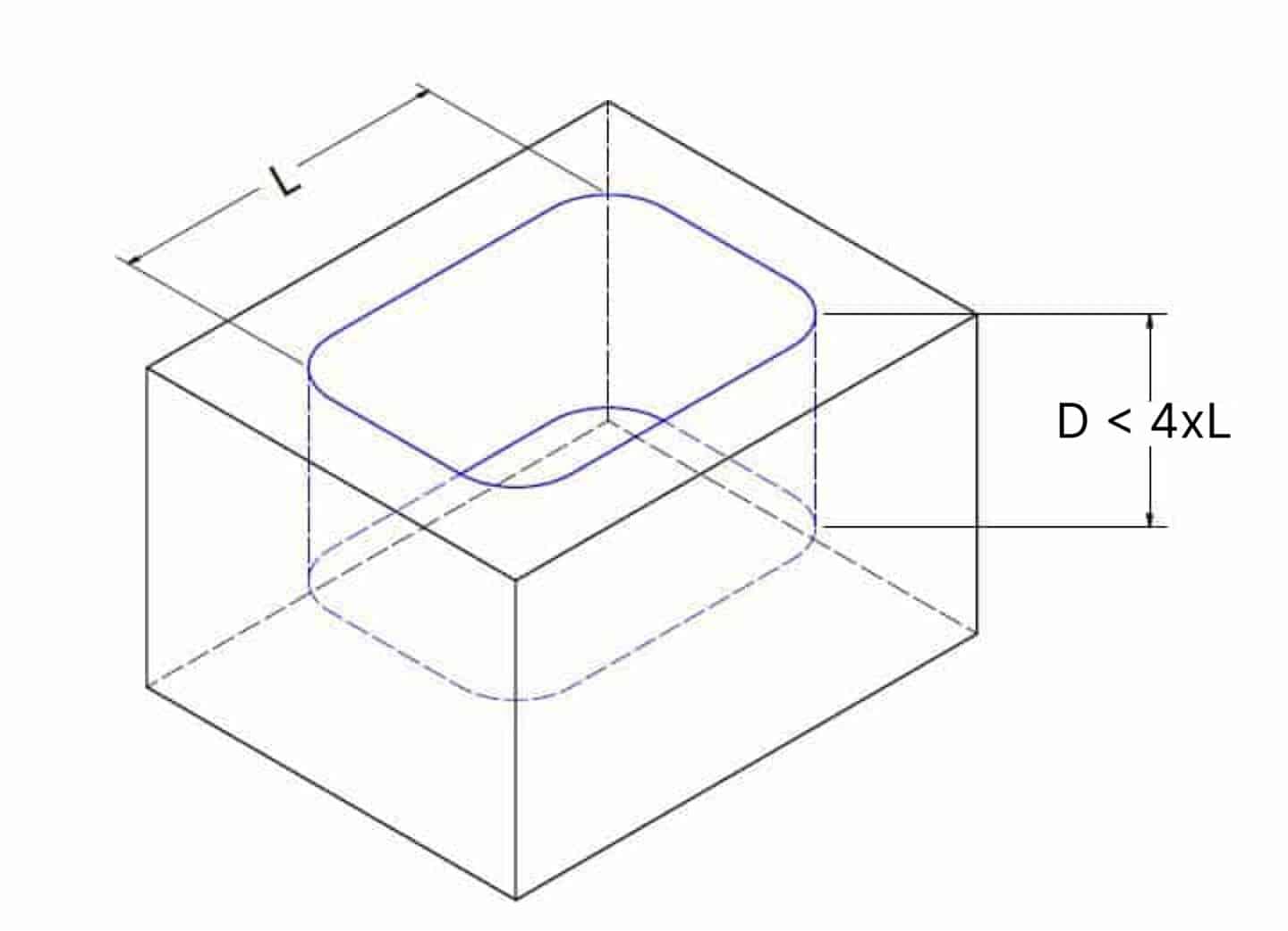

6. Konstruieren Sie keine tiefen Hohlräume

Tiefe Taschen/Hohlräume erfordern einen hohen Materialabtrag, was sie zu zeitaufwändigen Merkmalen macht. Ihre Bearbeitung kann außerdem zu einem Hängen des Werkzeugs, einer Ablenkung des Werkzeugs und einem Werkzeugbruch führen. Die einzige Möglichkeit, diese Werkzeugprobleme zu vermeiden, besteht darin, den Schaftfräser schrittweise herunterzufahren. Dies ist jedoch ebenfalls immens zeitaufwändig.

Eine einfache Möglichkeit, all diese Probleme zu vermeiden, besteht darin, Hohlräume mit einer Maximaltiefe zu konstruieren, die das Vierfache ihrer Breite beträgt. Zum Beispiel sollte eine 10 mm breite Vertiefung nicht tiefer als 40 mm sein. Beachten Sie, dass jeder Hohlraum, der tiefer als das Sechsfache des Durchmessers des Schneidwerkzeugs ist, als tief gilt.

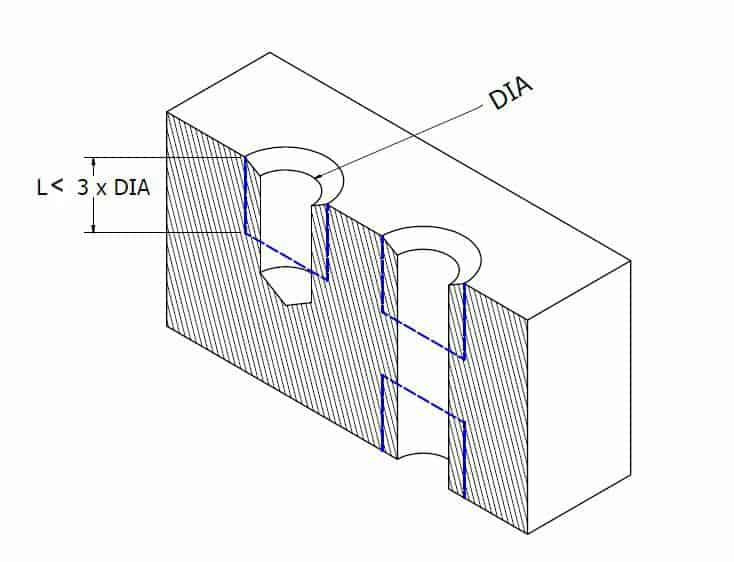

7. Begrenzen Sie die Tiefe von Gewinden

Gewindegänge bieten sehr zuverlässige Verbindungen. Allerdings treten die starken Gewindeverbindungen in den ersten paar Gewindegängen auf, was lange Gewinde notwendig macht. Lange Gewindebohrungen erfordern unter Umständen Spezialwerkzeuge und einen höheren Zeit- und Arbeitsaufwand bei der Bearbeitung. Begrenzen Sie die Gewindetiefe immer auf maximal das Dreifache des Lochdurchmessers. Beim Gewindeschneiden eines Sacklochs empfehlen wir, eine gewindelose Länge von mindestens der Hälfte des Lochdurchmessers am Boden des Lochs hinzuzufügen.

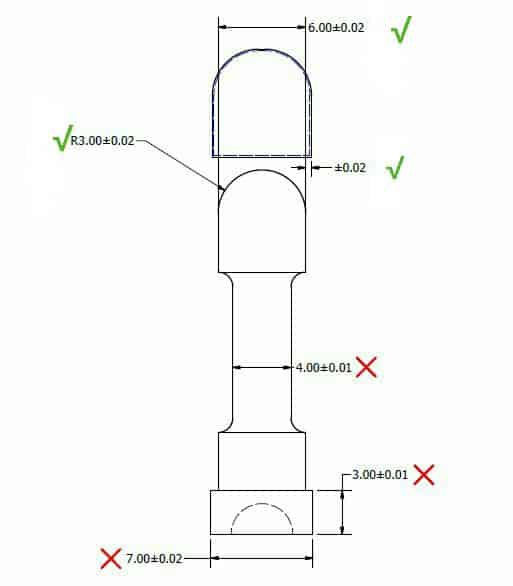

8. Geben Sie Toleranzen nur bei Bedarf an und vermeiden Sie enge Toleranzen

Toleranzen treiben in der Regel die Bearbeitungskosten und -zeit in die Höhe und sollten nur angegeben werden, wenn es notwendig ist. CNC-Maschinen sind hochpräzise und produzieren Standardtoleranzen, wenn keine benutzerdefinierten Toleranzen in der Konstruktion angegeben sind. Enge Toleranzen sollten nur bei Bedarf spezifiziert werden, da sie schwierig anzuwenden sind. Außerdem erfordern sie mehr Bearbeitungszeit und manuelle Kontrollen. Wir empfehlen auch, dass Sie Form- und Lagetoleranzen in Ihren Zeichnungen verwenden und sie lockerere Toleranzen definieren.

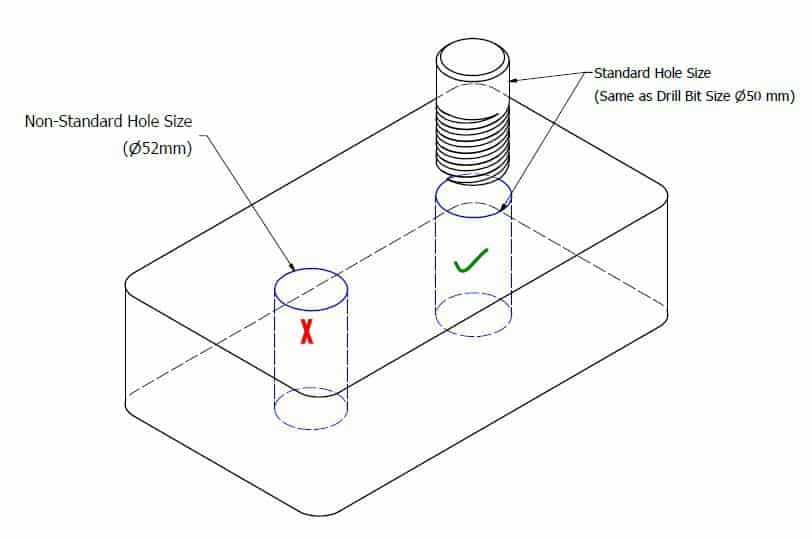

9. Verwenden Sie Standard-Bohrergrößen

Verwenden Sie bei der Konstruktion von Bohrungen Standard-Bohrergrößen. Nicht standardisierte Bohrungsgrößen würden Schaftfräser erfordern, um es auf das angegebene Nicht-Standardmaß zu bringen, was die Bearbeitungszeit erheblich erhöht.

10. Keine Beschriftungen in das zu bearbeitende Design aufnehmen

Die maschinelle Bearbeitung von Texten auf Teilen ist ein unnötiger Kostentreiber und erfordert zusätzlichen Zeit- und Arbeitsaufwand. Erforderliche Texte können nach der Herstellung auf das fertige Teil aufgemalt werden. Wenn Texte notwendig sind, dann verwenden Sie gravierte Texte, da diese weniger Materialabtrag erfordern.

Fazit

Wenn Sie diese Tipps befolgen, können Sie die Kosten für CNC-gefertigte Teile erheblich reduzieren. Bei Xometry Europe bieten wir schnelle, kostengünstige und zuverlässige CNC-Bearbeitungsdienste an, ob für Einzelanfertigungen oder große Produktionsmengen. Begeben Sie sich zur Instant Quoting Plattform, um Ihre optimierten Modelle hochzuladen und die besten Materialien für Ihre Anwendung auszuwählen.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط